Основной принцип работы теплообменника пластинчатого

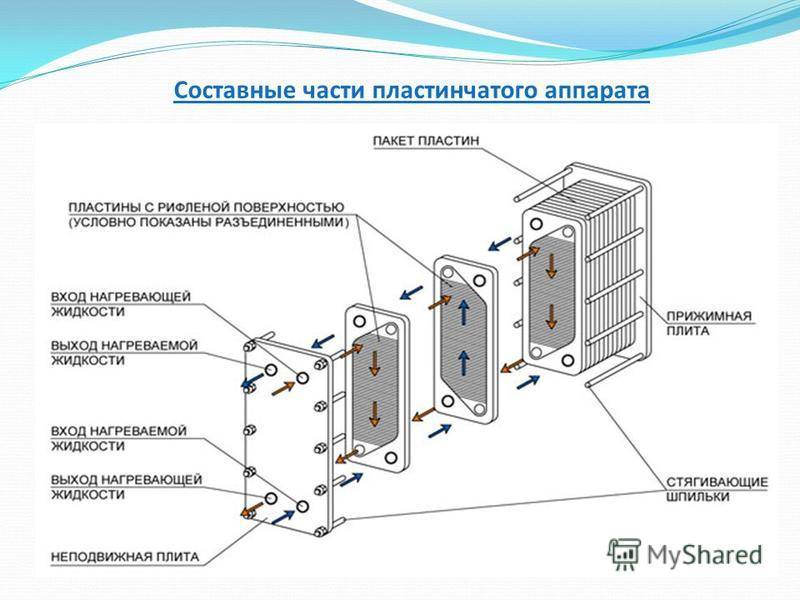

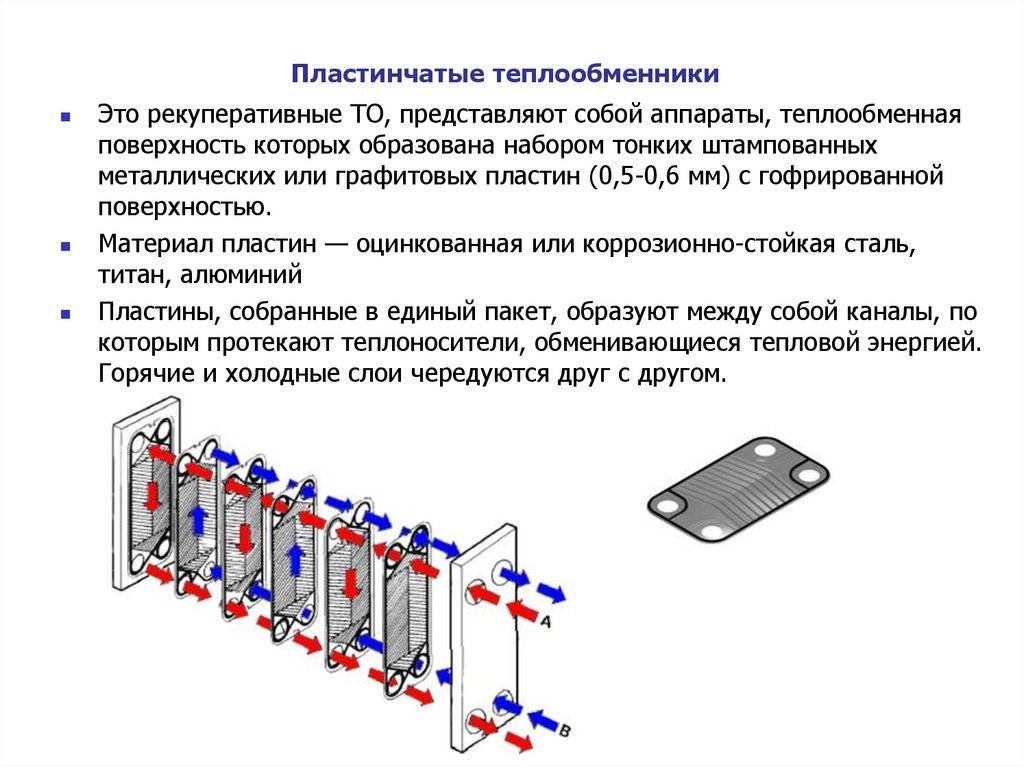

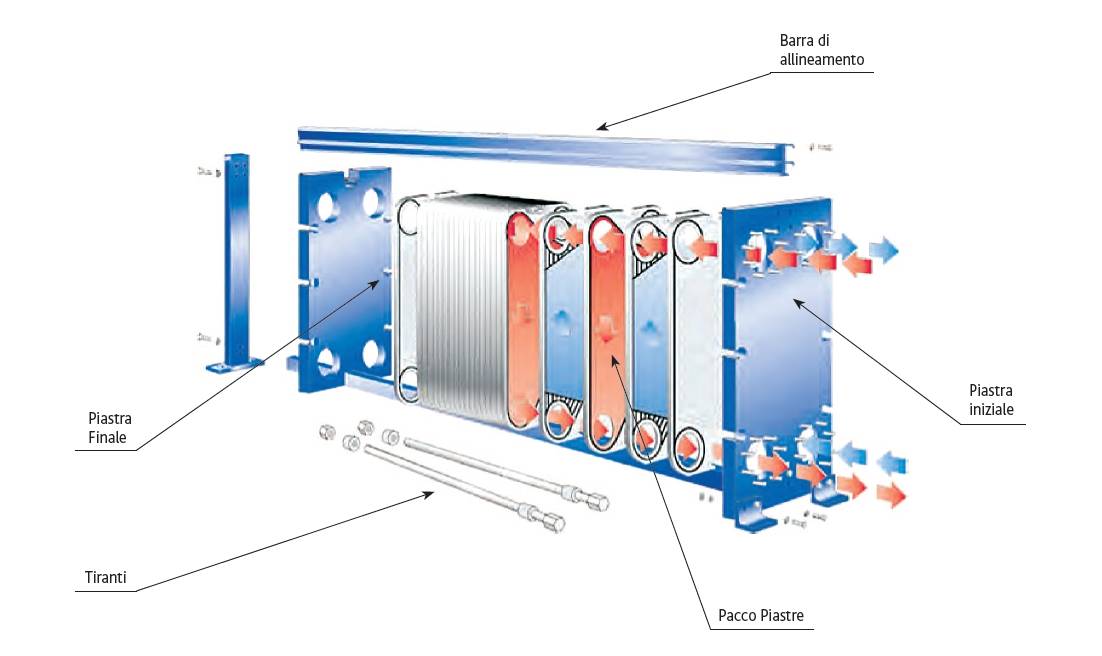

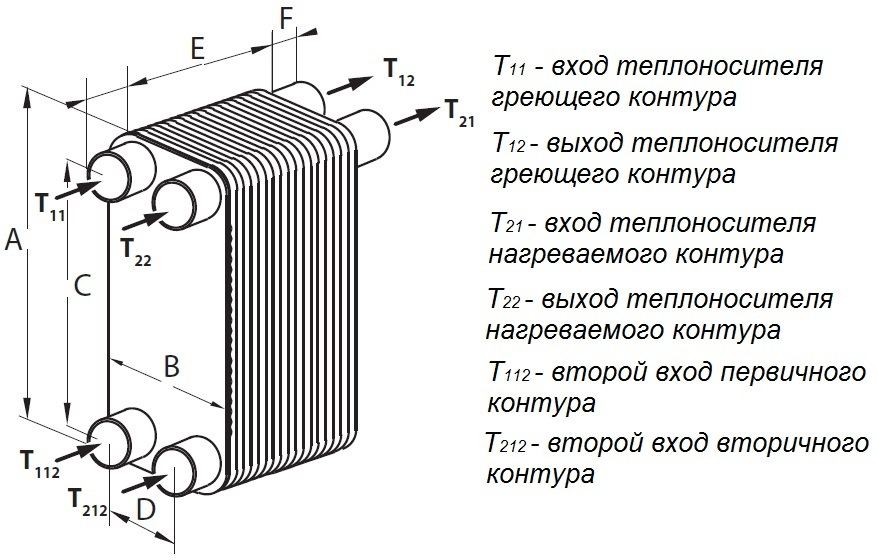

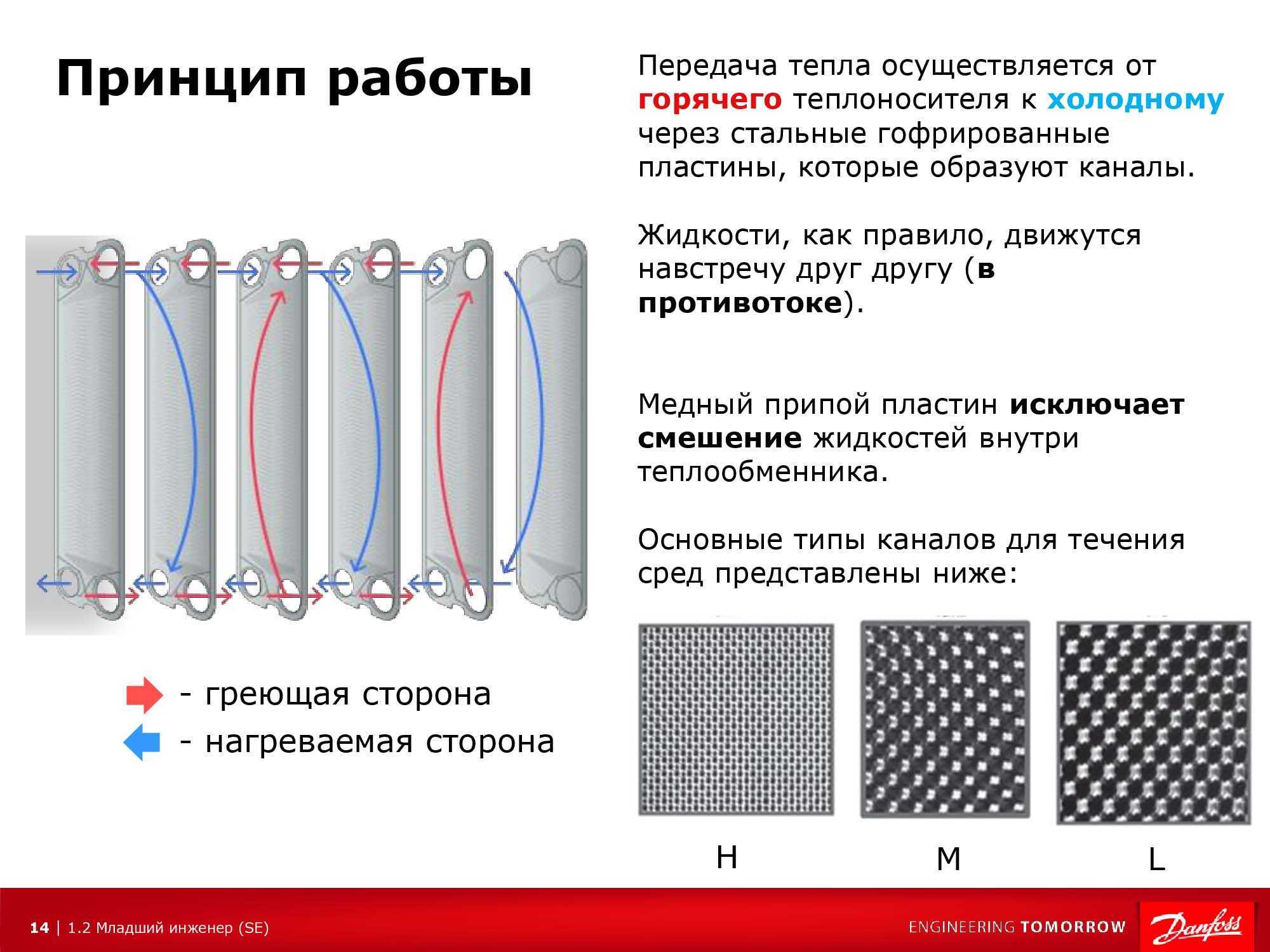

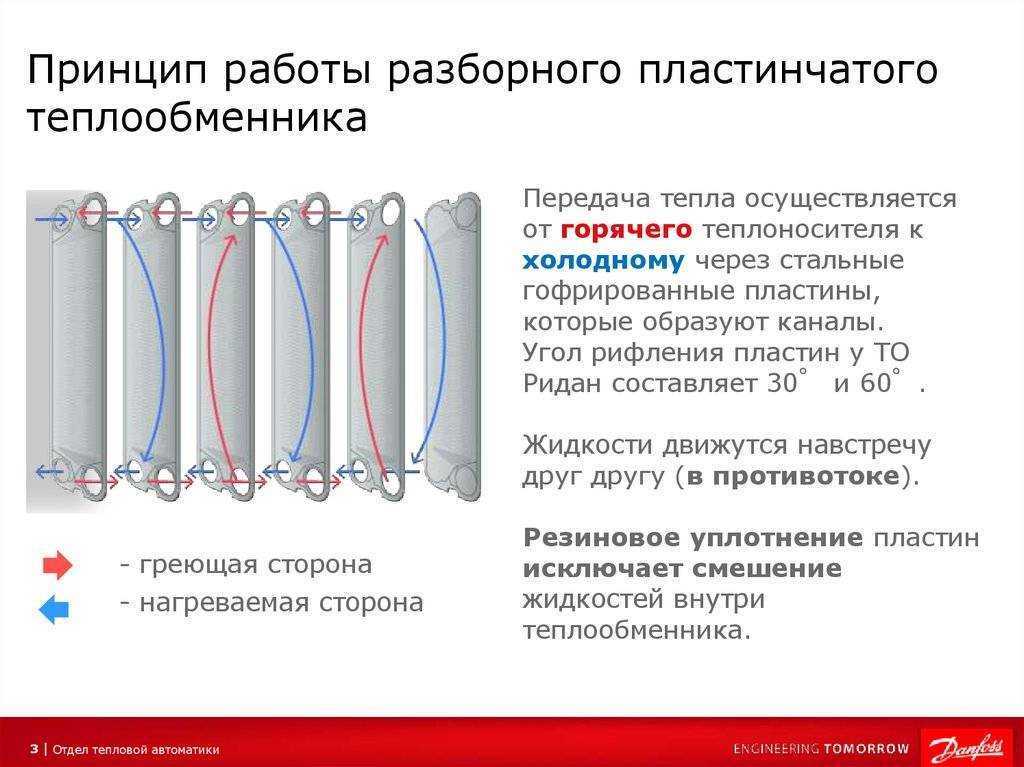

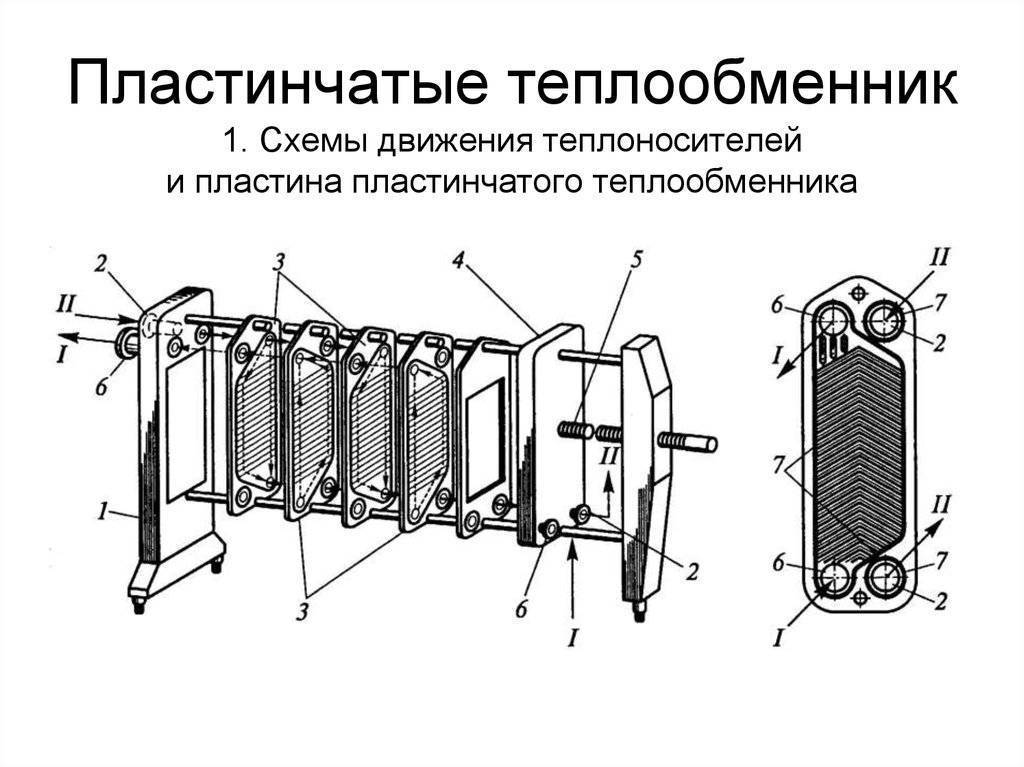

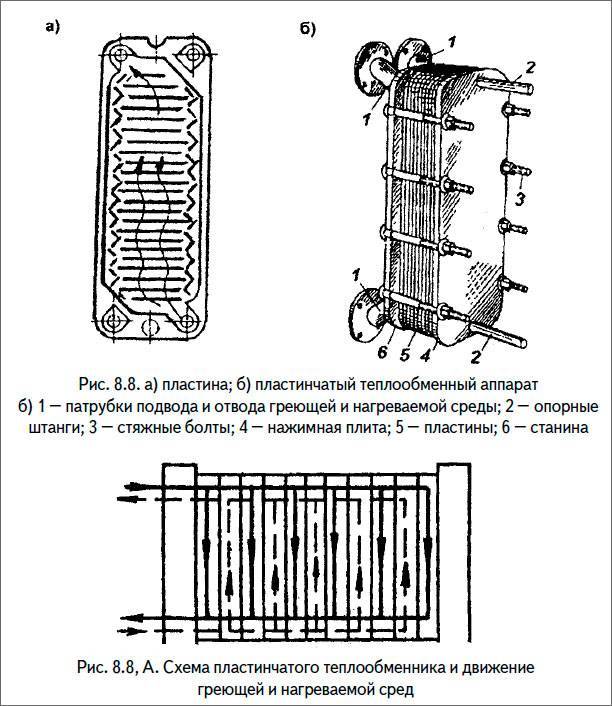

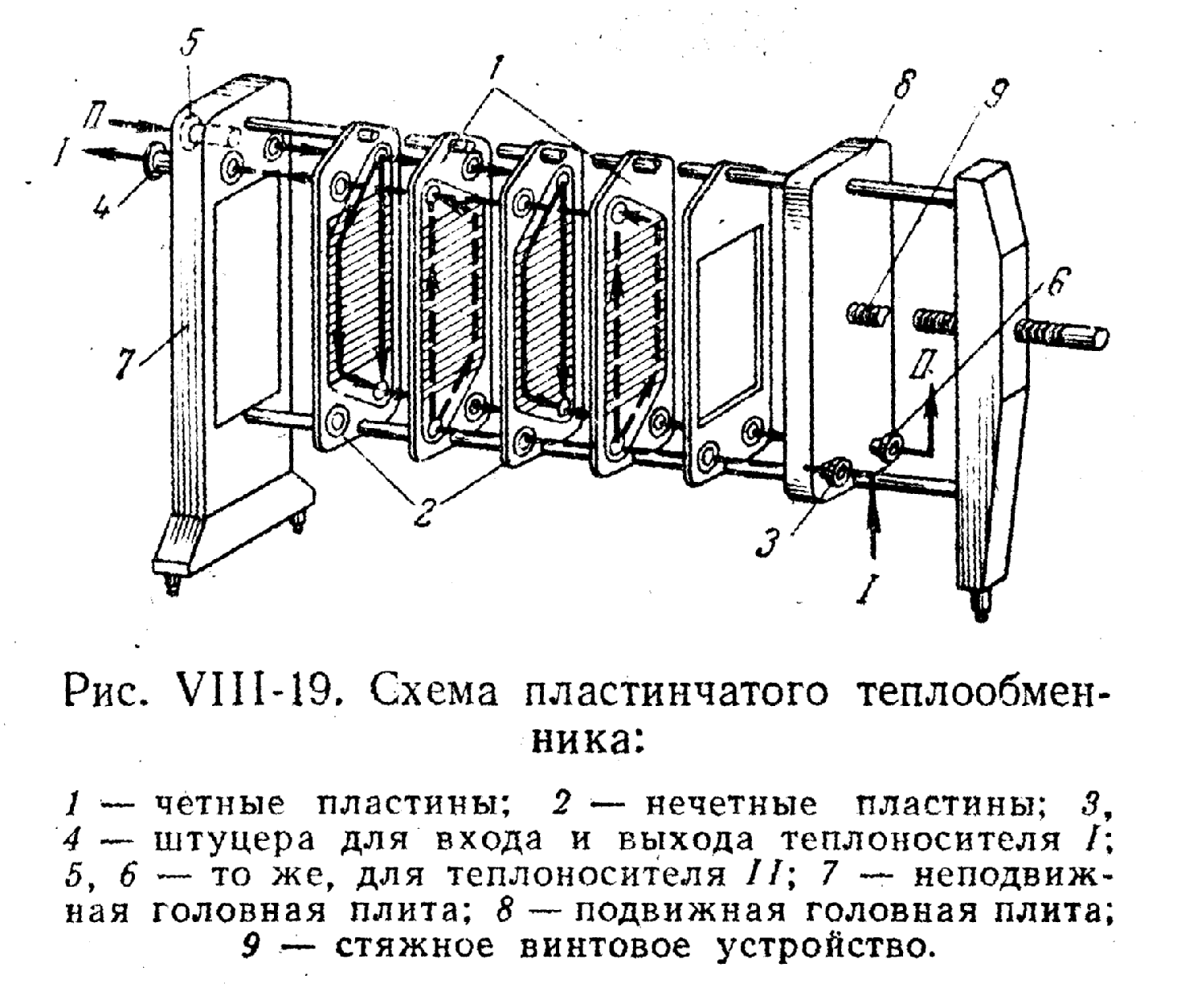

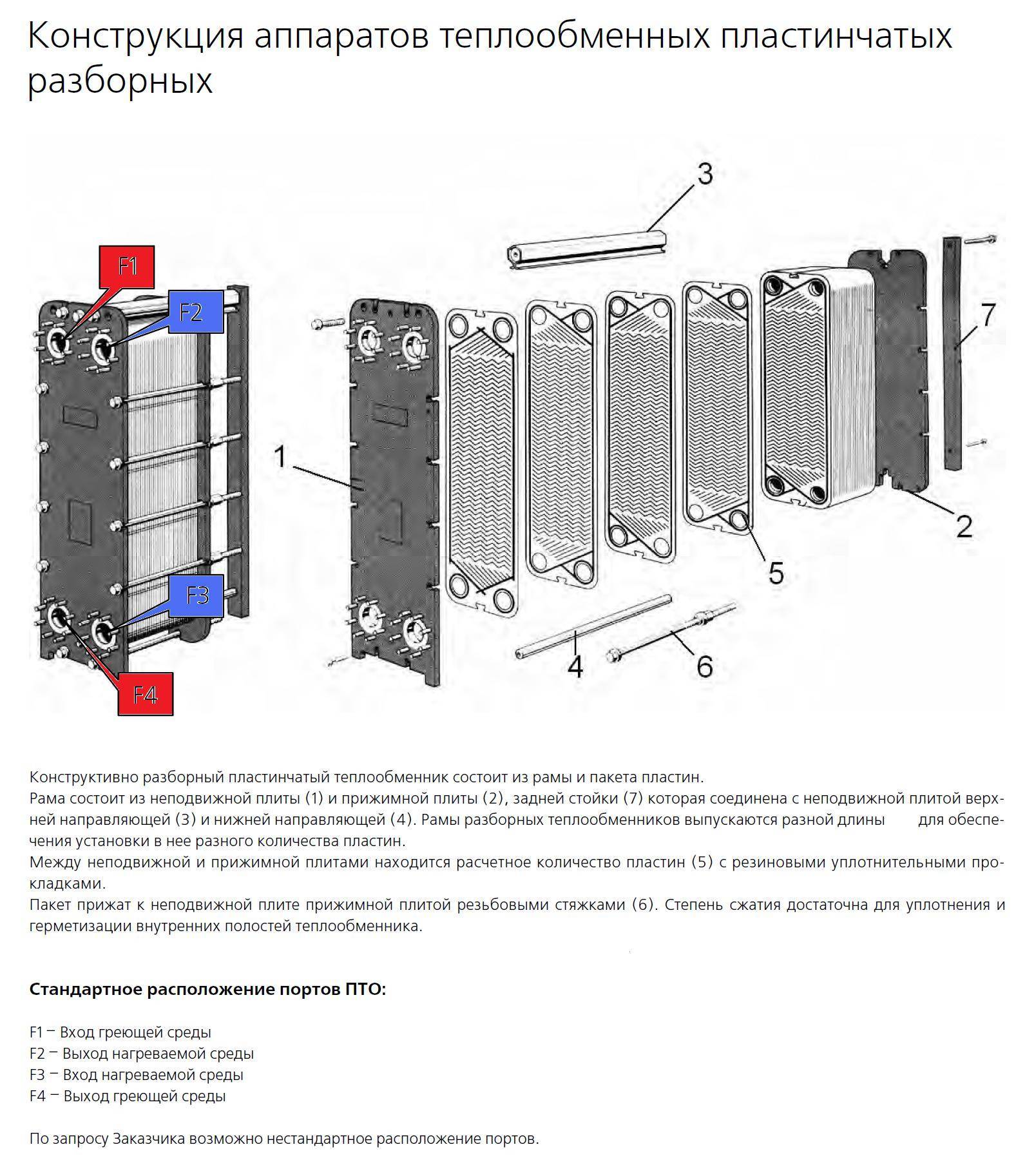

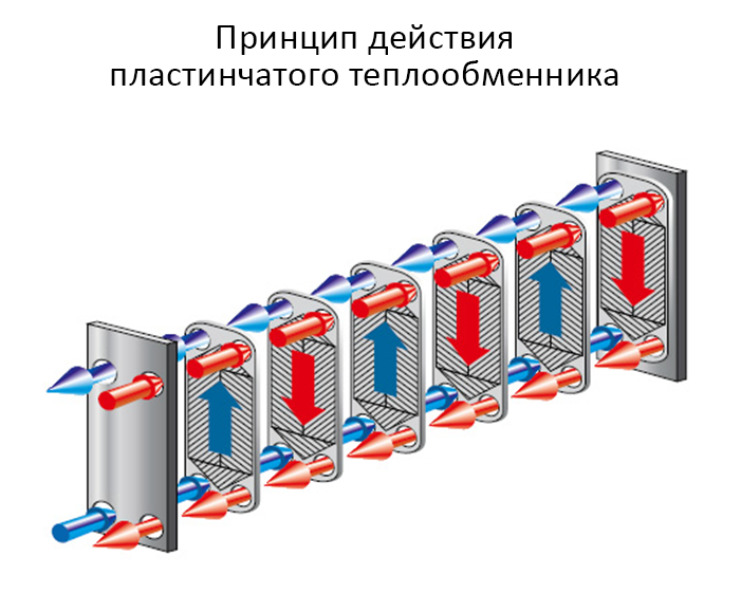

Отверстия в пластинах, накладываясь, образуют распределительные коллекторы. Полости между соседними пластинами являются каналами для прохода теплоносителя и нагреваемой жидкости. Процесс теплообмена происходит между двумя средами, перемещающимися противотоком по каналам (Рисунок 2).

Теплообменник рассчитывается под конкретные параметры и в результате расчёта набирается нужное количество и тип пластин для получения теплопередающей поверхности, достаточной для заданных параметров

Важно отметить, что конструкция теплообменника исключает взаимное смешивание греющей и нагреваемой сред

Характеристики и расчет

Пластины и прокладки в качестве основных частей теплообменников изготавливаются из материалов с разными характеристиками и характеристиками. При выборе того или иного товара основную роль играет его назначение и сфера применения.

Если рассматривать системы отопления и горячего водоснабжения, то в этой сфере часто используются плиты из нержавеющей стали и пластиковые прокладки из специальной резины NBR или EPDM. Наличие пластин из нержавеющей стали позволяет работать с теплоносителем, нагретым до 120 градусов, иначе теплообменник может нагреть жидкость до 180 ° C.

Прокладки расположены между уплотнительными пластинами

При использовании теплообменников в промышленном секторе и подключении их к технологическим процессам с действием масел, кислот, жиров, щелочей и других агрессивных сред используются пластины из титана, бронзы и других металлов. В этих случаях необходимо установить прокладки из асбеста или фторэластомера.

Выбор теплообменника производится с учетом расчетов, которые производятся с помощью специального программного обеспечения.

При расчетах необходимо учитывать:

- расход нагретой жидкости;

- начальная температура теплоносителя;

- затраты на теплоноситель;

- требуемая температура нагрева.

В качестве теплоносителя, протекающего через теплообменник, можно использовать нагретую воду до 90-120 ° С или пар с температурой до 170 ° С. Тип теплоносителя выбирается с учетом типа используемого котельного оборудования. Размер и количество пластин подбираются таким образом, чтобы получить теплоноситель с температурой, соответствующей действующим нормам — не выше 65 ° С.

Теплообменник может быть изготовлен из разных марок металла

Следует сказать, что основными техническими характеристиками, которые также считаются основными достоинствами, являются компактные размеры оборудования и возможность обеспечить достаточно значительный расход.

Диапазон площадей обмена и вероятная стоимость устройств достаточно высоки. Самые маленькие, например, от компании Альфа Лаваль, имеют площадь до 1 м² и при этом обеспечивают пропускание теплоносителя до 0,3 м³ / час. Наиболее крупногабаритные устройства имеют размер около 2500 м² и скорость потока, превышающую 4000 м³ / час.

Преимущества и недостатки

Плюсы применения агрегатов:

- высокая эффективность при небольших габаритах. Средний КПД устройств, применяемых в горячем водоснабжении и отоплении, достигает 80-85%. Соединительные порты расположены с одной стороны, что облегчает монтаж,

- низкие показатели потери давления. Конструкция предусматривает возможность плавной регулировки ширины каналов, увеличение количества последних ведет к снижению гидравлических потерь. Уменьшение сопротивления среды позволяет снизить потребление электроэнергии насосами,

- ремонтопригодность, экономичность и легкость монтажа. Разбор и промывку оборудования можно осуществить за несколько часов, небольшие загрязнения удаляются безразборным методом. Средний срок службы теплообменника составляет 10 лет, притом пластины обладают эксплуатационным ресурсом в 15-20 лет,

- гибкость. Для увеличения мощности аппарата практикуется изменение поверхности его теплообмена. С ростом потребностей не обязательно заменять агрегат новым, достаточно добавить пластины,

- низкая загрязняемость. Профили каналов обеспечивают самоочищение благодаря высокой турбулентности потока. Так снижается частота сервисного обслуживания,

- индивидуальность. Специалисты рассчитывают и подбирают конфигурацию исходя из необходимых температурных графиков,

- вибрационная устойчивость. Изделия не подвержены типичной двухплоскостной вибрации, из-за которой обычно повреждаются трубчатые теплообменники,

- бесклеевые уплотнители легко заменить новыми, при этом они жестко фиксируются в каналах. Низкая вероятность появления протечек после механической очистки, они обнаруживаются сразу же (без разборки),

- комплект не нуждается в специальном укрепленном основании и дополнительной теплоизоляции

- средний срок окупаемости в зависимости от модели составляет 3-5 лет.

Слабой стороной агрегатов признаются высокие требования к качеству очистки рабочей среды. Так как между панелями остается небольшое расстояние, загрязнение каналов происходит быстрее по сравнению с полостями ближайшего конкурента – кожухотрубного теплообменника. Засорение ведет к понижению эффективности теплопередачи, уменьшению КПД устройства.

Типовые пластины и прокладки

Пластины

Самая важная и самая дорогая часть ПТ – это его термические пластины, которые изготавливаются из металла, металлического сплава или даже специальных графитовых материалов, в зависимости от области применения. Примеры материалов для изготовления ПТ, обычно встречающиеся в промышленном применении:

- нержавеющая сталь,

- титан,

- никель,

- алюминий,

- инколой,

- хастеллой,

- монель,

- тантал.

Пластины могут быть плоскими, но в большинстве случаев имеют гофры, которые оказывают сильное влияние на теплогидравлические характеристики устройства. Некоторые из основных типов пластин показаны на рисунке 3, хотя большинство современных ПТ используют шевронные типы пластин.

На рисунке – Типичные категории пластинчатых гофр: (а) стиральная доска, (б) зигзагообразная, (в) шевронная или елочка, (г) выступы и углубления, (д) стиральная доска со вторичными гофрами, (е) косая стиральная доска.

Каналы, образованные между соседними пластинами, создают закрученное движение для жидкостей, как видно на следующем рисунке.

Рисунок – Турбулентный поток в каналах пластинчатого теплообменника

Угол шеврона обращен в смежных листах, так что, когда пластины затягиваются, гофры обеспечивают многочисленные точки контакта, которые поддерживают оборудование. Уплотнение пластин достигается прокладками, установленными по периметру.

На рисунке – Технические характеристики пластин

Прокладки

Прокладки обычно представляют собой формованные эластомеры, выбранные на основе их совместимости с жидкостью и условий температуры и давления. Многопроходные устройства могут быть реализованы в зависимости от расположения прокладок между пластинами. Бутиловые или нитрильные каучуки – это материалы, обычно используемые при изготовлении прокладок.

На рисунке – Технические характеристики прокладок

История

Пластинчатые теплообменники были впервые введены в 1923 году для пастеризации молока, но в настоящее время используются во многих областях применения в химической, нефтяной, климатической, холодильной, молочной, фармацевтической, пищевой и медицинской промышленности. Это связано с их уникальными преимуществами, такими как гибкая тепловая конструкция (пластины могут быть просто добавлены или удалены для удовлетворения различных требований к тепловому режиму или обработке), простота очистки для поддержания строгих гигиенических условий, хороший контроль температуры (необходимый в криогенных процессах) и лучшие характеристики теплопередачи.

Принцип работы

Если рассматривать, как работает пластинчатый теплообменник, то его принцип действия нельзя назвать очень простым. Пластины развернуты друг к другу под углом 180 градусов. Чаще всего в одном пакете находится по две пары пластин, которые создают 2 коллекторных контура: входа и выхода теплового носителя. Причем необходимо учитывать, что пара, которая находится с края, не задействуется во время теплообмена.

Сегодня изготавливается несколько различных типов теплообменников, которые, в зависимости от механизма работы и конструкции, делятся на:

- двухходовые;

- многоконтурные;

- одноконтурные.

Многоконтурные устройства применяются лишь во время незначительного различия между температурой обратки и входящего теплоносителя. Движение воды при этом производится в различных направлениях.

Подробнее о пластинчатом теплообменнике:

Двухходовые устройства имеют два независимых контура. С условием постоянной регулировки тепловой подачи использование этих устройств является наиболее целесообразным.

Схемы движения потоков в пластинчатом теплообменнике

Однопроходная схема

Простейшие схемы пластинчатых теплообменников – это те, в которых обе жидкости делают только один проход, поэтому нет никакого изменения направления потоков. Они известны как однопроходные схемы 1-1, и есть два типа: противоточные и параллельные. Большим преимуществом однопроходной компоновки является то, что входы и выходы жидкости могут быть установлены в неподвижной пластине, что позволяет легко открывать оборудование для технического обслуживания и очистки, не нарушая работу трубопроводов. Это наиболее широко используемая однопроходная конструкция, известная как U-образная компоновка. Существует также однопроходная Z-схема, в которой имеется вход и выход жидкости через обе торцевые пластины (рисунок 9).

Рисунок 9 – Механизм работы однопроходного ПТ: а) U-образное расположение и Б) Z-образное расположение.

Противоточный поток, где потоки текут в противоположных направлениях, обычно предпочтительнее из-за достижения более высокой тепловой эффективности, по сравнению с параллельным потоком, где потоки текут в одном направлении.

Кстати, прочтите эту статью тоже: Сварной пластинчатый теплообменник (Блок)

Многопроходная схема

Многопроходные устройства могут также использоваться для повышения теплопередачи или скорости потока потоков и обычно требуются, когда существует существенная разница между расходами потоков (рисунок 10).

Рисунок 10 – Многопроходный пластинчатый теплообменник

Пластины ПТ могут обеспечивать вертикальный или диагональный поток, в зависимости от расположения прокладок. Для вертикального потока вход и выход данного потока расположены на одной стороне теплообменника, тогда как для диагонального потока они находятся на противоположных сторонах. Сборка пакета пластин включает чередование пластин “а” и “в” для соответствующих потоков. Монтаж пакета пластин в режиме вертикального потока требует только соответствующей конфигурации прокладок, поскольку устройства А и в эквивалентны (они поворачиваются на 180°, как показано на рисунке 11а). Это невозможно в случае диагонального потока, для которого требуются оба типа монтажных пластин (рисунок 11б). Плохое распределение потока с большей вероятностью происходит в массиве вертикального потока.

Рисунок 11 – (a) пластина с вертикальным потоком, (б) пластина с диагональным потоком

Такелаж теплообменника

При перемещении по территории предприятия или для погрузки на транспорт перед перевозкой необходимо выполнить погрузочные работы, являющиеся частью такелажных. Пред погрузкой демонтаж оборудования должен быть завершен, произведена консервация по рекомендациям производителя. Кроме заглушек на все отверстия пред погрузкой необходимо закрыть деревянными, пластмассовыми или металлическими заглушками уплотнители фланцев, предварительно смазав их антикоррозионной смазкой для защиты от влаги в пути.

На резьбовые соединения надеваются специальные пробки, а на штуцера защитные колпачки. Смазка наносится также на резьбу болтов и технологические отверстия. Компенсаторы расширения теплообменника, чтобы предотвратить повреждение при транспортировке, стягиваются прутками или полосами, окрашенными в отличный от основного цвет.

Передвижение оборудования производится при помощи грузоподъемных устройств, стропы которых крепятся к приварным попарно к верхней части корпусапроушинам или бобышкам. У блочных теплообменников проушины располагаются на верхней поверхности каждой крышки.

К грузоподъемности спецтехники предъявляются специальные требования. Подъемник должен иметь как минимум двойной запас по весу поднимаемого груза. Центр тяжести корпуса должен располагаться ниже точек крепления.

Для поднятия и переноски на весу трубного пучка из корпуса теплообменников в вытяжные проушины, установленные на стационарной решетке, вставляются рым-болты. При расчете вытяжных проушин учитывается нагрузка, на 50% превышающая вес трубного пучка.

Если размеры корпуса теплообменника не позволяют свободное перемещение за пределы цеха, может возникнуть необходимость разрушения части стены или увеличения дверных проемов. Чтобы учесть все факторы, влияющие на выполнение такелажных работ, составляется план, где указывается необходимая для выполнения работ грузоподъемная техника, порядок подсоединения строповочных устройств.

Одновременно делается расчет выполнения такелажных работ при разгрузке оборудования. На месте прибытия теплообменника необходимо выполнить крепление строп грузоподъемника, перемещение к месту монтажа или на промежуточную площадку. На месте установки теплообменника подготавливается фундамент, и оборудование аккуратно переставляется на размеченные места.

Для чего нужен теплообменник в отопительной системе

Объяснить наличие теплообменника в отопительной системе довольно просто. Большинство систем теплоснабжения в нашей стране спроектировано таким образом, что температура теплоносителя регулируется в котельной и подается нагретая рабочая среда непосредственно в радиаторы, установленные в квартире.

При наличии теплообменника, рабочая среда из котельной отпускается с четко определенными параметрами, например, 1000С. Попадая в первичный контур, нагретый теплоноситель не поступает в отопительные приборы, а нагревает вторичную рабочую среду, которая и попадает в радиаторы.

Преимущество такой схемы заключается в том, что регулировка температуры теплоносителя осуществляется на промежуточных индивидуальных тепловых станциях, откуда и подается потребителям.

Плюсы и минусы пластинчатых теплообменников

Пластинчатые ТО обладают хорошими характеристиками теплопередачи при компактных размерах. Еще один плюс таких устройств в том, что их можно изготовить индивидуально под конкретные задачи.

К плюсам однозначно можно отнести:

- Вариативность размеров теплообменника и материалов, из которых его изготавливают.

- Возможность изменять количество пластин и таким образом изменять мощность устройства (если речь не идет о запаянном ТО).

- Высокий процент теплопередачи.

- Низкие теплопотери.

- Простота использования: устройство легко разобрать, промыть, собрать.

- Легко ремонтировать: пластины, в случае необходимости, можно просто заменить.

Но есть у пластинчатых теплообменников и минусы:

- Давление в пластинах не должно превышать 25 кг/кв.см.

- Температура не выше 200 градусов.

- Если теплоноситель содержит большое количество примесей, на пластинах будет быстро образовываться накипь.

Некоторые изменения в конструкции повышают прочность и КПД пластинчатых теплообменников. Есть такие разновидности, как пластинчато-ребристый и оребренно-пластинчатый. В первом варианте между разделительными пластинами проложены ребристые насадки. Подходят для теплообмена с неагрессивными жидкостями и газом. Оребренно-пластинчатые актуальны при газовом отоплении.

Типовые пластины и прокладки

Пластины

Самая важная и самая дорогая часть ПТ — это тепловые пластины, которые сделаны из металла, металлического сплава или даже из специальных графитовых материалов, в зависимости от области применения.

Примеры материалов PT, обычно используемых в промышленности:

- нержавеющая сталь,

- титан

- никель

- алюминий,

- инколой

- порыв,

- мошенник,

- тантал.

Листы могут быть плоскими, но в большинстве случаев имеют неровности, которые сильно влияют на теплогидравлические характеристики устройства. Некоторые из типов опорных пластин показаны на рисунке 3, хотя в большинстве современных PT используются шевронные пластины.

Каналы, образованные между соседними пластинами, создают вихревое движение для жидкостей, как показано на рисунке 4.

Угол шеврона в соседних листах обратный, так что при затяжке пластин гофры обеспечивают больше точек контакта, которые поддерживают оборудование. Герметизация пластин достигается с помощью прокладок, установленных по периметру.

Прокладки

Уплотнения обычно представляют собой формованные эластомеры, выбранные на основе их совместимости с жидкостями и условиями температуры и давления. Могут быть реализованы многопроходные устройства в зависимости от положения проставок между пластинами. Бутиловый или нитрильный каучук — это материалы, обычно используемые при производстве прокладок.

Материалы, используемые для изготовления

Материал для производства пластинчатого теплообменника должен иметь следующие качества:

- устойчивость к химическому воздействию;

- антикоррозийные свойства;

- стойкость к высокой температуре.

Большинство низкотемпературных элементов для аппаратов изготавливают из малоуглеродистой стали. Для деталей, работающих при высоких температурах, используют жароустойчивую сталь. Она не окисляется при воздействии химических растворов и обладает повышенной прочностью.

Для отдельных узлов пластинчатого теплообменника применяют чугун и цветные металлы

Важно, чтобы материал обладал хорошими качествами для литья и не подвергался коррозии

Для вентилей и задвижек применяют ковкий чугун, который имеет большую пластичность. Легированный чугун используют для производства деталей, устойчивых к растворам кислот и высокой температуре. Он не окисляется, не изменяет форму при нагреве до 1000 °С.

Цветные металлы и сплавы подходят для корпуса теплообменника. Они обладают высокой тепловой проводимостью и антикоррозийными качествами. Большое распространение получили:

- латунь — сплав на основе меди с добавлением олова;

- бронза — сплав меди, алюминия и цинка.

Для изготовления устройств также применяют неметаллические материалы: каучук, пластмассу, силикон. Они не подвержены агрессивному влиянию окружающей среды, поэтому их используют для производства прокладок и уплотнителей.

Керамические материалы имеют небольшой вес, не распадаются при высокой температуре и обладают хорошей прочностью. Их применяют в качестве теплоизоляционных элементов.

Устройство пластин

Конструкция и принцип работы пластинчатого теплообменника будет зависеть от модификации оборудования, в котором может находиться разное количество пластин с зафиксированными прокладками. Эти прокладки перекрывают каналы с проходящим тепловым носителем. Чтобы достигнуть необходимой герметичности прилегания пар соединенных между собой прокладок, достаточно крепления этих пластин с подвижной плитой.

Нагрузки, которые действуют на это устройство, распределяются, как правило, на пластины и уплотнители. Рама и элементы крепежа, по большому счету, представляют собой корпус оборудования.

Рельефная поверхность пластин во время сжатия гарантирует прочное крепление и позволяет всей системе теплообменника набрать необходимую прочность и жесткость.

Прокладки фиксируются на пластинах с помощью клипсового соединения. Необходимо сказать, что прокладки во время зажатия самостоятельно центрируются относительно своей оси. Утечка теплового носителя предотвращается благодаря окантовке обшлага, который дополнительно создает барьер.

Для устройства пластинчатого теплообменника изготавливаются несколько видов уплотнителей: с жестким и мягким рифлением.

Подробнее о теплообменном оборудовании:

В жестких элементах при изготовлении канавок делается угол в 60 градусов. Для этих устройств не характерна повышенная теплопроводность, их основное достоинство — возможность переносить значительное давление теплоносителя.

Для достижения наилучшего режима тепловой отдачи можно комбинировать пластины. Причем нужно учитывать, что для оптимальной работы устройства необходимо, чтобы оно функционировало в режиме турбулентности — тепловой носитель обязан передвигаться по каналам без каких-либо задержек. Между прочим, кожухотрубный теплообменник, где конструкция имеет схему «труба в трубе», обладает ламинарным течением теплоносителя.

В чем состоит преимущество? Во время одинаковых теплотехнических характеристик пластинчатое оборудование имеет значительно меньшие габариты.

Теплообменники для бани: характеристики

Теплообменник для бани может классифицироваться в зависимости от местонахождения по отношению к отопительному прибору. Таким образом, располагаться прибор может непосредственно в теле печи, возле трубы дымохода или около корпуса отопительного прибора. Подобные агрегаты призваны выполнять одни и те же функции. Методом контакта с раскаленной поверхностью дымохода или топки они греют жидкость в емкости внушительного размера, используя при этом принцип конвекции. Их применение позволяет хозяевам расположить водяной бак не в самой парной, а в соседнем помещении. Изготовить такое устройство можно и самостоятельно, применив стальные листы, а также трубы. Только провести работы не удастся, если вы не имеете сварочного аппарата, а также не владеете навыками работы с ним.

Типы пластинчатых теплообменников

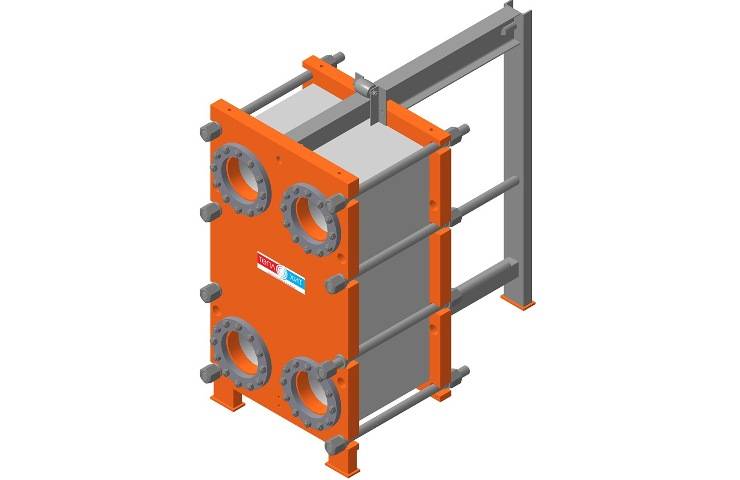

Пластинчатый теплообменник (ПТ) – это компактный тип теплообменника, который использует серию тонких пластин для передачи тепла между двумя жидкостями. Существует четыре основных типа ПТ:

- разборные,

- паяные,

- сварные

- полусварные.

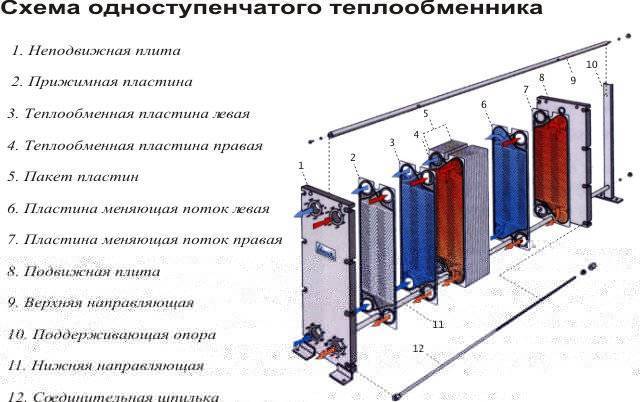

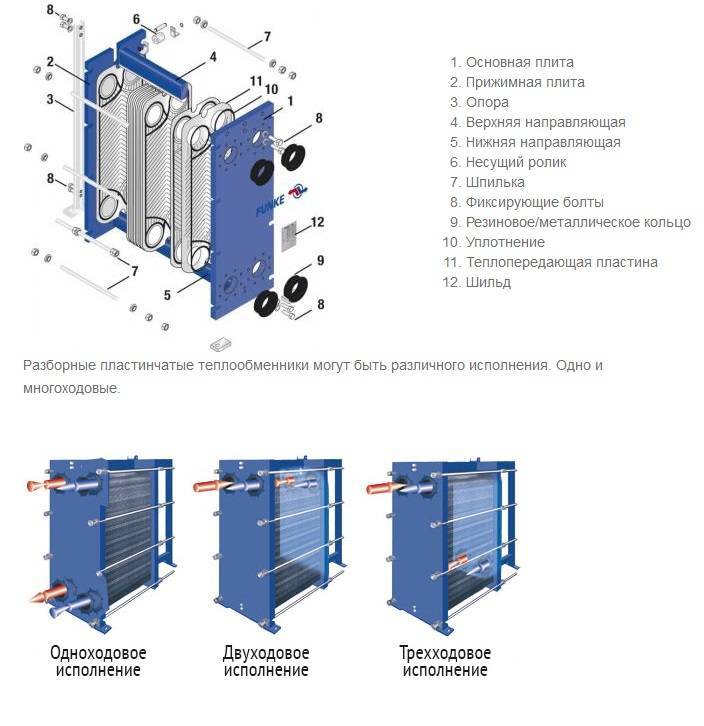

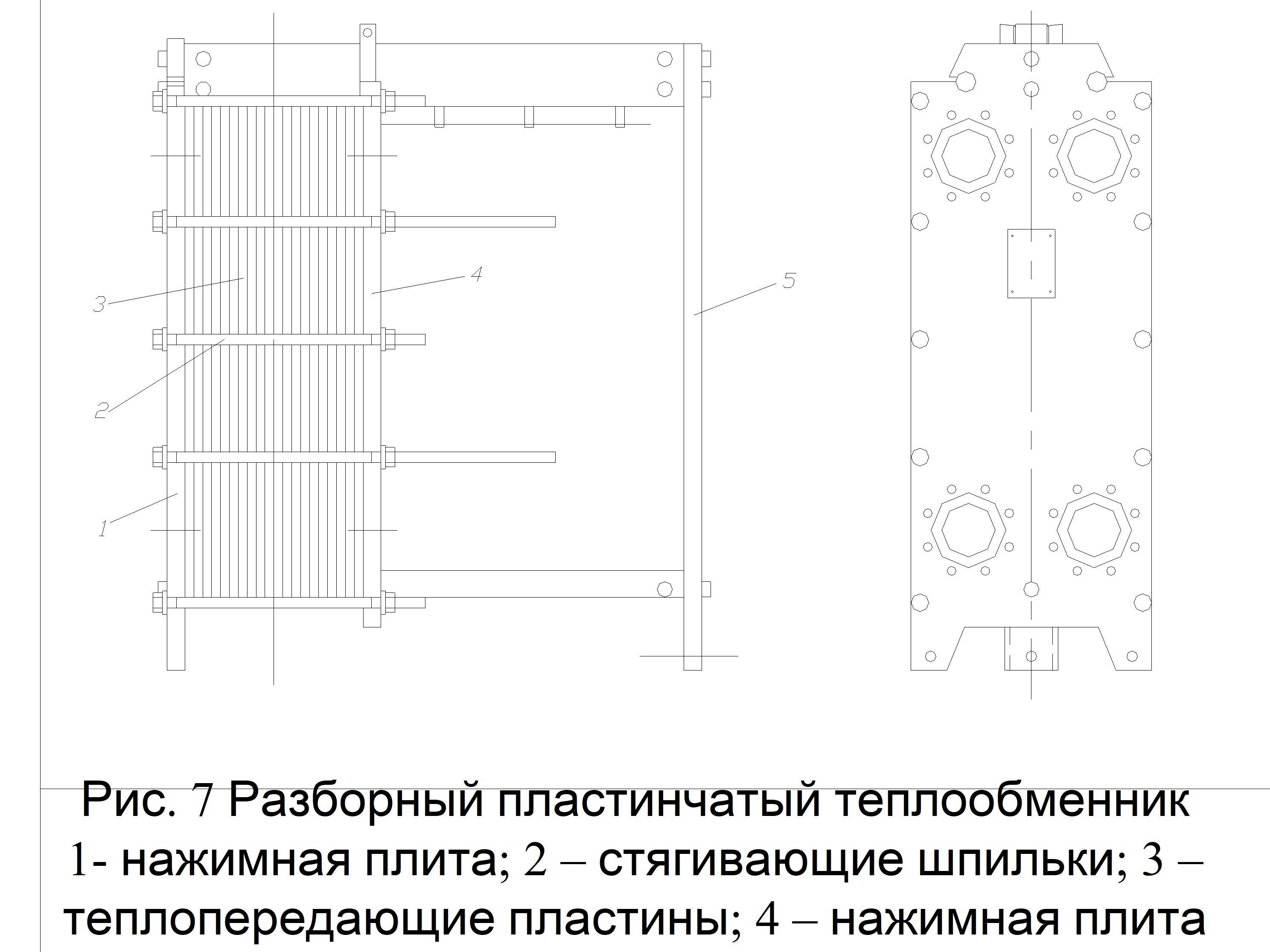

Пластинчатый разборный теплообменник – устройство, в котором основную функцию теплопередачи между теплоносителями выполняет пакет пластин. Среды не смешиваются между собой благодаря чередованию пластин с плотными резиновыми прокладками, которые образуют два контура движения (рисунок 1).

Рисунок 1 – Разборные пластинчатые теплообменники

Свое название «разборные» подобный тип агрегатов получил за то, что пакет пластин не только собирается, но и разбирается во время регулярного обслуживания (промывки) или ремонта.

Принцип функционирования пластинчатого теплообменника

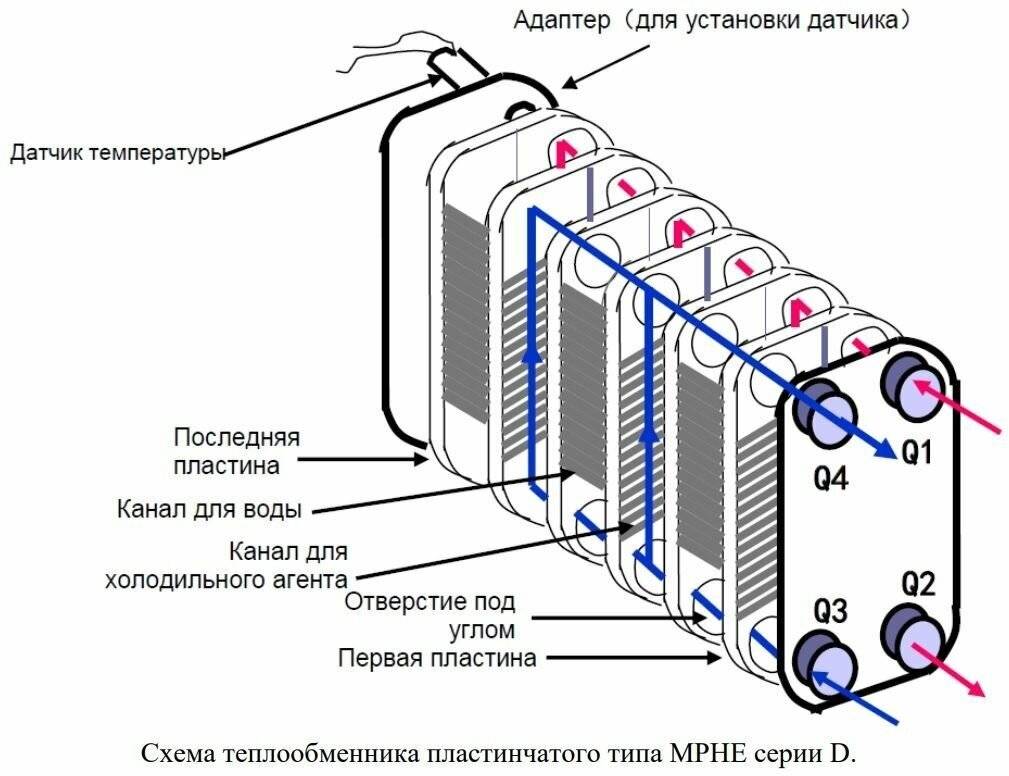

На неподвижной плите, использующейся для опоры устройства, расположен патрубок, через который в аппарат поступает среда. Она впоследствии будет нагрета до нужной температуры. После этого среда перемещается в продольный коллектор. Для этого в теплообменнике имеется угловое отверстие. Благодаря наличию коллектора среда движется до последней пластины. При этом она еще равномерно распределяется абсолютно по всем каналам, расположенным между гофрированными пластинами. Кроме того, уплотнения, которые размещены по специальной схеме, способствуют соединению межпластинных каналов и углового коллектора.

Когда нагреваемая среда двигается по межпластинным каналам она проходит по гофрированным поверхностям плоских элементов теплообменника. Они же в свою очередь нагреваются с обратной стороны другим теплоносителем, имеющим определенную температуру в каждой конкретной ситуации. После этого среда, которая подвергается нагреванию, попадает в нижний коллектор. Затем она выходит из теплообменника через соответствующий патрубок.

Теплоноситель, являющийся греющей средой, попадает в аппарат через патрубок, предназначенный для подачи нагретой жидкости. Его движение выполняется навстречу среде, подлежащей нагреву. Благодаря наличию нижнего коллектора происходит распределение греющего теплоносителя, который потом перемещается по каналам. Данная среда выходит из аппарата через верхний коллектор, соединенный со специальным выходным патрубком.

Каналы, предназначенные для нагреваемой и греющей среды, чередуются. По этой причине устройство, имеющее самую простую конструкцию, обязано состоять минимум из 3 пластин. Именно такое количество плоских элементов теплообменника образовывает два канала. Один из них предназначен для нагревающего теплоносителя, а второй — для нагреваемой среды.

Перемещающаяся по каналам жидкость выполняет извилистые движения в трех направлениях. Благодаря этому образуется ее турбулизация. При этом гидравлическое сопротивление не только на выходе, но и на входе в канал уменьшается, когда теплоноситель проходит через угловые отверстия. За счет этого абсолютно вся площадь пластинчатых элементов устройства используется эффективно. Поэтому нужно по возможности устанавливать на объектах именно пластинчатые теплообменники. Главное правильно выполнить подбор таких аппаратов.

Вывод

Изучив все плюсы и минусы пластинчатого теплообменника, можно понять популярность этой конструкции для различных отраслей как в коммунальной энергетике, так и на предприятиях в технологических и производственных процессах.

На рынке доступны решения по низким ценам, а также более дорогие варианты. Стоимость формируется с учетом материалов, которые используются для производства, применяемых комплектующих и конфигурации системы. Отечественные модели всегда выгоднее, чем теплообменники зарубежных торговых марок. Вас также могут заинтересовать уплотнения для теплообменников.