Сварка медной проволокой

Применяется для сварки изделий и листов на основе медных или латунных сплавов. Медная проволока в данном случае используется в качестве субстрата, из которого будет формироваться сварной шов. Рассмотрим критические моменты основных способов сварки:

Газовая сварка

Для проведения газовой сварки меди рекомендуется использовать флюсовые растворы на основе бора для оперативного удаления оксидов, чтобы улучшить качество шва и минимизировать образование пузырьков воздуха внутри сварного шва.

Нужно следить за расходом газа в зависимости от толщины сплава. Если толщина объекта составляет менее 1 см, то расход газа будет 150-160 л/час. Если же толщина объекта будет более 1 см, то расход будет порядка 200-250 л.

Сварку рекомендуется проводить быстрыми, но точными движениями. Распавку нужно делать так: сперва расплавляется присадочная проволока — потом расплавляются края медных объектов.

Сварка полуавтоматом

Сварку полуавтоматом рекомендуется делать во флюсовой среде для минимизации риска образования пузырьков воздуха. Оптимальная проволока для проведения сварки — M2, хотя можно также использовать марки M1 и M3.

Для сварки полуавтоматом рекомендуется использовать напряжение 30 вольт, а силу тока — 300 ампер. Сварку рекомендуется делать поперечными движениями, но без резких колебаний. Иначе могут образоваться пузырьки воздуха и вредоносные оксиды, что плохо скажется на качестве сварного шва.

Аргонодуговая сварка

Этот способ сварки — оптимальный. За счет применения аргона снижается риск образования оксидов и пузырьков воздуха, что делает шов ровным и твердым. Для сварки нужно использовать электроды на основе вольфрамовых сплавов. Электроды на другой основе быстро разрушаются и могут загрязнять шов. Для проведения сварки рекомендуется использовать ток обратной полярности. Если медное изделие обладает большой и средней толщиной, то в таком случае перед сваркой необходимо выполнить небольшой нагрев. При работе с тонкими изделиями предварительный нагрев можно не выполнять.

Волочение проволоки

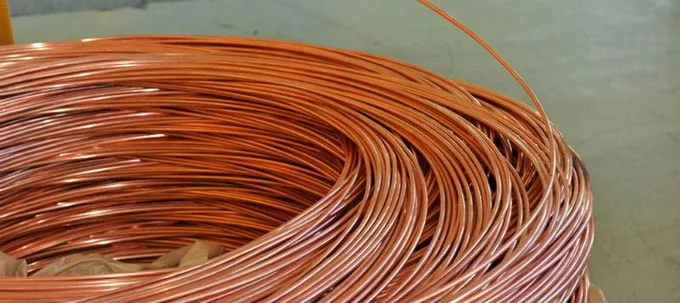

Для производства на заводах используется специальная технология литья, которая позволяет получить медную проволоку с диаметром сечения порядка 20-30 миллиметров. Этот показатель является достаточно высоким, поскольку такая толстая проволока обладает массой недостатков — большой удельный вес, высокое удельное сопротивление материала и так далее.

Поэтому после литья также используется волочение. Эта технология позволяет снизить диаметр изделия до нужных показателей (от 1-2 микрометров при сверхтонком волочении до 10 миллиметров при грубом волочении). Сама технология волочения является достаточно простой: толстая проволока пропускается сквозь специальные отверстия (фильеры), диаметр которых меньше диаметра исходной проволоки.

Технология

Для волочения необходимы специальные волочильные станки, а также соблюдение определенного порядка действий.

- Непосредственно перед волочением исходная проволока должна пройти процедуру травления. Для этого обычно используется раствор соляной кислоты, который нагревается до невысоких температур (40-50 градусов по шкале Цельсия). После травления также рекомендуется выполнить отжиг металлической заготовки — так металл станет мелкозернистым, что позволит выполнить более качественное волочение. После отжига необходимо нейтрализовать остатки травильной кислоты и сделать промывку. Травление и отжиг позволяют значительно повысить срок годности волочильных станков — если этого не сделать, то волочильные отверстия-фильеры достаточно быстро забьются окалиной, что замедлит производственный процесс.

- Теперь можно приступать непосредственно к волочению. Для этого концы исходной проволоки заостряют с помощью ковочных инструментов, а потом проволока вставляется в специальные отверстия-фильеры. После этого осуществляется запуск двигателя волочильного станка. Чтобы получить тонкую или сверхтонкую проволоку малого сечения, она последовательно пропускается через несколько фильеров.

- На последнем этапе обработки проволока становится достаточно жесткой и пружинистой. Чтобы избавиться от этого недостатка в последнем отсеке волочильного станка происходит финальный отжиг материала. В конце проводят сушку в специальных шкафах-отсеках — после этого осуществляется намотка на катушки. Волочение завершено — катушки с проволокой теперь можно поместить на склад, доставить заказчику с помощью автотранспорта.

Автоматизация

Процедура волочения является полуавтоматизированной — оператор лишь выполняет подготовку и заправку исходной проволоки, а непосредственно волочение станок выполняет сам в автоматическом режиме (хотя оператор может контролировать параметры процедуры с помощью панели управления).

В ряде случаев перед волочением могут наноситься специальные смазочные материалы — это могут быть жирные масла, ингибиторы-эмульсии, растворы щелочных солей и так далее. Целью нанесения смазки является снижения трения во время волочения — это позволяет получить более тонкую и однородную проволоку + за счет нанесения смазки минимизируется риск образования разрывов.

Рекомендации по использованию

Для уменьшения влияния повышенных теплоемкости, теплопроводности и большого коэффициента линейного расширения на процесс сварки меди и ее сплавов (горячие трещины) рекомендуется место сварки подогревать. Для сварки заготовок из меди подогрев выдерживать до температуры 250°С – 300°С, из бронз 500°С – 600°С.

Так как медь в расплавленном состоянии обладает повышенной жидкотекучестью, необходимо с обратной стороны шва применять подкладки из графита, асбеста и других подобных материалов.

Перед сваркой присадочный материал и поверхность сварочного шва рекомендуется зачистить металлической щеткой или некрупным абразивом и протравить в растворе кислот с промывкой в щелочной среде и горячей сушкой.

Рекомендуется перед началом работ выполнить расчет расхода сварочной проволоки.

Медная проволока. Области применения

Одним из самых ценных металлов на земле является медь. Это отличный проводник электричества и тепла, который по этим параметрам уступает лишь серебру. А медная проволока является чуть ли не лучшим материалом для филигранных работ. Но больше всего она используется в промышленности как проводник электрического тока. Еще проволока из меди имеет высокую пластичность. Также она относительно недорогая и очень технологичная. Ее можно гнуть и резать, она легко поддается любому виду сварки и пайки, медная проволока доступна волочению и прокату. Также ей нипочем как высокие, так и низкие температуры (от -200 до +250 градусов), и на нее не действует атмосферная и почвенная влага. К тому же такая проволока практически безвредна и имеет длительный срок службы. И благодаря этим позитивным качествам используют ее очень широко. А изготавливается электротехническая медная проволока из одноименного материала, марка которого не ниже М1, а химический состав соответствует ГОСТу 859-2001. Это металл достаточно высокого качества с минимальным содержанием примесей (около 0,1%). А сечение у проволоки М1 круглое. Еще она подвергается отжигу, и это повышает ее пластичность, а также дает возможность обрабатывать ее резаньем. А холодная деформация придает ей высокую твердость. И для электротехнической промышленности используются такие марки проволоки, как М1 и М2р. А дополнительная буква «Е» в их обозначении говорит о том, что они требует испытаний на электропроводность. Также в зависимости от твердости материала она еще делится на твердую МТ и мягкую ММ. При этом медная проволока каждой из этих марок имеет свои преимущества и область применения. А по назначению ее можно подразделить на электротехническую, проволоку для заклепок и для низкотемпературных термопар.

А применяется медная проволока в электроэнергетике, строительстве, полиграфии, машиностроении и легкой промышленности. Из нее делают контактные провода, кабеля, заклепки, декоративные элементы и низкотемпературные пары. В обувной промышленности из нее изготавливают мелкие медные гвозди, фурнитуру и шпильки. А в таких отраслях, как машиностроение, телекоммуникации и судостроение, она является незаменимой. Здесь ее используют в качестве обмоток для электродвигателей и трансформаторов, из нее делают выводы искрового зажигания и плавкие предохранители. При этом работать с ней легко, так как она обладает высокой пластичностью. Еще сопротивление медной проволоки меньше, чем изготовленной из алюминия, к тому же она прочнее. Поэтому из нее выгоднее делать электропровода, так как для тех же напряжения и силы тока требуется более легкая и тонкая проволока.

Также медные провода и жилы кабелей плакируются таким металлом, как никель, который имеет свои преимущества перед оловом и серебром, особенно в некоторых отраслях применения кабельных изделий. Это связано с тем, что медная проволока, покрытая никелем, обладает высокой стойкостью к коррозии и окислению, а также к воздействию критических температур. А используется она в основном при изготовлении многожильных кабелей высокого качества, которые предназначены для авиационной, электронной, космической, телекоммуникационной и оборонной отраслей. Также из медно-никелевой проволоки изготавливают высокотемпературные кабеля, выводы искрового зажигания и плавкие предохранители. Она может выдержать температуру, доходящую до 750 градусов.

Мастер-классы по созданию бижутерии

Необычные украшения из медной проволоки, бронзовой или латунной, могут приобретать самые разные формы. Например, можно изготовить оригинальные украшения для волос, кольца и браслеты, ажурные колье или подвески. Новичкам не стоит переживать об отсутствии практики и опыта в творческой работе, простой и подробный мастер класс поможет в создании авторской коллекции роскошной бижутерии.

Серьги из медной проволоки с бирюзой

Украшения для волос

В преддверии выпускных вечеров такой мастер-класс особенно актуален, ведь многие девушки находятся в творческом поиске для своего образа. Хочется быть самой яркой, красивой, эксклюзивной. Есть верный способ создать необычный look, украсив стильную прическу заколкой hand made в виде цветка с изящным завитком. Алгоритм работы следующий:

- На листке бумаги нарисуем эскиз будущего изделия, схематически отметив на нем расположение бусин и узор.

- Работу начинаем с витка, плавно перемещаясь на внешний круг изделия. Конец поместим в спираль, которая немного выше. В итоге должен получиться круглый элемент с усиками. Работаем круглогубцами непрерывно, чтобы изделие получилось аккуратным.

- Место, где соприкоснулись два завитка, закручиваем еще несколькими тугими витками, вплетаем бисерины, а затем основание заколки оплетаем тонкой проволокой.

Стильное украшение для волос Чтобы начинающим мастерицам было понятнее, предлагаем вспомогательную схему:

- шесть завитков между бисеринами;

- десять завитков между крупными элементами;

- восемь завитков между элементами поменьше.

Простая прическа с эффектным украшением

Аналогичным образом можно сделать не только заколку. Есть оригинальный способ украсить шпильки — просто оплести тонкой металлической нитью, добавив в плетение несколько бусин или бисерин.

Нежные украшения для волос на основе шпильки

Роскошный кулон

Медная проволока имеет высокую пластичность, ее можно легко резать, греть, паять. Благодаря своим уникальным свойствам, бюджетный и красивый внешне материал стал излюбленным в рукоделии. Что же можно сделать из медной проволоки своими руками? Да все, что подскажет фантазия — браслеты, кольца, подвески и многое другое. Роскошный кулон из проволоки мастер класс:

- Подготовим инструменты и материалы. Потребуется моток медной проволоки сечением от 0,1 мм до 1 мм, жемчужные бусины, кусачки, круглогубцы и бормашина.

- Основная часть изделия состоит из двух отрезков по 16 см длиной и 1 мм толщиной. Делаем витки тонкой медной нитью 0,1 мм вокруг более толстых отрезков, затем две оплетенные части сгибаем в кольцо. Оставшиеся кончики загибаем улиткой.

- На отрезок толщиной 0,3 мм намотаем натонкую, длина основы составляет 12 см. Ее конец проденем между плетеными частями, зафиксируем. Делаем небольшой излом, окутываем ею несколько раз каркас.

- В верхней части делаем такой же излом, а остаточную часть намотаем на основу. Делаем улитку из проволоки толщиной 1 мм, приматываем ее к одному и другому излому.

- На верхнюю часть крепится тонкая проволочная нить, на нее нанизывается жемчуг, концы проволок оплетают заготовку, а лишнее откусываем кусачками. Так добавляем все заготовленные бусины.

Кулон из медной проволоки с жемчугом Чтобы изделие имело нарядный глянцевый блеск, полируем поверхность кулона бормашиной, а затем промоем его под теплой водой. Роскошный, затейливый, в духе восточных украшений Великолепного Века, кулон готов украсить любой наряд леди.

Милое сердечко

Разновидности продукции

Бронированный медный кабель

К ассортименту современной кабельной промышленности относятся провода, кабели с металлическими токопроводящими жилами, шнуры, ленты и другие изделия. Основные виды электрической проводки – сетевая, через которую передается информация, и силовая для передачи тока. В зависимости от назначения существуют следующие разновидности проводных изделий:

- собственно, провода;

- силовые кабели;

- изделия для телефонных линий;

- компьютерные;

- провода специального назначения.

Для их систематизации есть определенная маркировка. Поставляются изделия в виде отрезков различной длины, которые намотаны на катушку или свернуты в бухту.

Как это сделано медные провода

Как производят кабель. Процесс производства кабеля можно разделить на несколько этапов: поэтапное волочение и протяжка заготовки, наложение изоляции и оболочки, разбухтовка, отгрузка. Проследим последовательно:

Сначала общие виды двух цехов, в которых происходят основные этапы производства.

1. Цех волочения и скрутки стренги. Здесь происходит первичная обработка медной катанки, основного сырья для производства кабельно-проводниковой продукции (КПП).

2. Цех по наложению изоляции и оболочки. В этом цеху расположены экструзионные линии, где медные заготовки приобретают вид готового изделия.

На завод поступает медная ка́танка, которую изготавливают методом непрерывного литья и прокатки из медных катодов. Катанка — это грубая заготовка, обычно большого диаметра, которая используется для дальнейшего производства проволоки.

3. Машина грубого волочения ВМ-13. Предназначена для волочения медной катанки в проволоку. Волочением называется процесс холодной обработки металлов давлением, при котором обрабатываемая проволока или другая заготовка проходит через волочильный инструмент (волоку) и принимает форму и размеры его внутреннего канала с поперечным сечением меньше сечения заготовки. Уменьшение сечения приводит к увеличению длины проволоки. Данная машина предназначена для волочения с диаметра 9 мм до 1,6-4,3 мм.

4. Общий вид волочильного комплекса Nihoff. 12-ти ручевая волочильная машина, предназаначенная для тонко-среднего волочения медной проволоки в пасьму. Это заготовка для дальнейшей скрутки в стренгу. Это начало производства гибкого многожильного кабеля.

5. При волочении происходит нагартовка, ухудшающая электропроводность проволоки. Также при волочении происходит изменение пластических свойств металла: он упрочняется (наклепывается), структура его изменяется, зерна металла измельчаются в направлении волочения, то есть образуется текстура. Снятие «наклепа» и получение мягкой проволоки, достигается нагревом металла до определенной температуры, выдержкой в течение заданного времени и охлаждающей комнатной температуры. При этом металл снова становится пластичным.

Термическая обработка металла, при которой ему возвращаются первоначальные свойства, называется отжигом. Температура и длительность отжига зависят от свойств и размеров проволоки. Для предохранения медной проволоки от окисления ее отжиг производят в специальных паровых или вакуумных печах. Проволоченная пасьма проходит через устройство «отжига на проход», которое позволяет экономить время, не используя отжиг в муфельной печи.

6. После отжига, готовая пасьма наматывается на технологическую тару. Здесь хорошо видно механизм раскладки, который состоит из привода и раскладчика. Укладка изделия происходит в результате смещения раскладчика вдоль оси приемной катушки за один ее оборот, равный диаметру принимаемого изделия. По мере уменьшения числа оборотов приемной катушки уменьшается и скорость перемещения раскладчика.

Медная катанка

Медная катанка марки КМ М001 при соответствии химического состава меди марки М001 по ГОСТ Р 53803-2010 (согласно ТУ 16-705.491-2001 хим. состав меди катанки класса А должен соответствовать марки меди М00 по ГОСТ 859-2001) — катанка класса А.

Медная катанка марки КМ М0 при соответствии химического состава меди марки М0 по ГОСТ Р 53803-2011 или по ГОСТ 859-2001 (согласно ТУ 16-705.491-2001 хим. состав меди катанки класса В должен соответствовать меди марки М0 ГОСТ 859-2001) — катанка класса В.

Медная катанка марки КМор М1ор при соответствии химического состава меди марки М1ор по ГОСТ Р 53803-2011(согласно ТУ 16-705.491-2001 хим. состав меди катанки класса С должен соответствовать меди марки М1 ГОСТ 859-2001) — катанка класса С.

Оборудование для производства проволоки

Станы для мокрого волочения, как правило, работают по технологии скольжения, и могут совмещаться со станами сухого волочения любой кратности. Их оборудуют независимыми синхронизированными электродвигателями в разных модификациях.

Также широко применяются прямоточные станы для сухого волочения, которые отличаются наиболее современной конструкцией. Преимущественно используется такие станы для производства проволоки небольшого диаметра из высоко-, низкоуглеродистой и нержавеющей стали. Главные отличительные черты стана – это компактность, отсутствие ремней и шкивов между приводами и барабанами, бесшумность работы, отсутствие вибраций. Конструкционный дизайн является главной особенностью таких станов. Благодаря прочности и устойчивости рамы, стан можно полностью транспортировать, отсюда минимум временных затрат на установку и прокладку кабелей.

Прямоточные станы сухого волочения отличаются горизонтальным расположением барабанов. Такие станы, как правило, используются для производства проволоки из низко-, высокоуглеродистых сталей, а также из нержавеющих сталей. Преимущества такого оборудования – высокая надежность, эргономичность и простота в эксплуатации конструкции, которая при монтаже не требует специального фундамента. Также в установке применена высокоэффективная система охлаждения барабанов и предлагается опциональное оборудование.

Разнообразные размоточные устройства для катанки также пригодятся для производства проволоки.

Видео как делают катанку из меди:

Также в сфере производства широко применяются крутильные машины сигарного типа, машины двойной скрутки и бугельного типа.

Характеристики медной проволоки

Отличительные особенности: высокая электро- и теплопроводность. Благодаря высокой пластичности, медная проволока является незаменимым материалом в качестве основы, для электрических устройств и проводов. Так же, проволока из меди обладает хорошей гибкостью и прочна на излом. Не подвергается воздействию внешней среды, устойчива к коррозии.

Технические характеристики медной проволоки варьируются в зависимости от марки (М1, М2, М3).

Виды медной проволоки:

— по назначению: общие, для низкотемпературных термопар, крешерные;

— по форме: квадратное (или прямоугольное), шестигранное, круглое поперечные сечения;

— по ширине или диаметру сечения;

— по состоянию материала: твердая, полутвердая, мягкая (а так же все перечисленные состояния с повышенной пластичностью);

— по точности производства: нормальная, повышенная;

— по типу плакирования: покрытия с оловом, серебром, никелем;

— по марке: М1, М2, М3.

В свою очередь, твердая проволока, при ее прочной структуре, не обладает высокой гибкостью. Мягкую медную проволоку легко согнуть. Материал маркировки ММ, является основной деталью для токопроводящих кабелей и составляющих проводников разных сечений. Медная проволока становиться мягкой после операции отжига.

Цвет медной проволоки – золотисто-рыжий или красновато-розовый. Поверхность меди блестит, до момента окисления (реакция при контакте с воздухом), после – происходит образование пленки из оксидов и блеск угасает.

На поверхности должны отсутствовать трещины, забои, расслоения, царапины, вмятины и иные дефекты, имеющие глубину больше предельного отклонения. Потеки и пятна технологической смазки, покрасневшая поверхность – допускаются.

На рынке металлоизделий представлены также специальные типы медной проволоки:

— особый набор свойств имеет проволока МС, предназначена для связных линий по воздуху;

— эмалированные: ММЭ (мягкая эмалированная медь), МТЭ (твердая эмалированная медь);

— марки проволоки из безкислородной меди: ММБ (мягкая) и МТБ (твердая).

Медный прокат данного вида может выпускаться как из чистой меди, так и плакированный с покрытиями из Sn, Ni, Ag. Устойчивость к окислению, стойкость при низкой или высокой температуре (до 750 ºС), антикоррозионные свойства, соединяет в себе проволока из меди и никеля. Использование Ni и Ag для плакирования, позволяет изготавливать качественную продукцию, используемую в: авиационной и космической обороне, электронике, телевизионной коммуникации и других областях.

Прочностные свойства проволоки на основе меди на порядок выше, чем алюминиевой.

Линия по изготовлению медной катанки.

Как уже упоминалось, медная катанка – это очень востребованное в промышленности изделие, поэтому инженеры обращают повышенное внимание на разработку оборудования для ее производства. Как правило, для этого используются готовые линии оборудования, позволяющие осуществлять непрерывный процесс производства

В состав таких линий входит несколько единиц оборудования:

Комбинированная печь.

Она состоит из двух частей – в первой производится плавление сырья, во второй – его выдержка. В печь для плавления поступает сырье, минимальное содержание меди в котором может составлять 92%. Между частями печи имеется специальный затвор, позволяющий регулировать количество жидкой меди, поступающей в печь для выдержки.

Каждая часть печи оснащается автономной системой контроля, которая автоматически проверяет температуру, водяное давление и напряжение в отсеках. В случае, если любой из параметров выходит за границы значений, считающихся нормой, система автоматически дает сигнал тревоги. Кроме защитных систем каждой части все устройство целиком имеет и общую систему контроля. Все три системы работают независимо друг от друга. Таким образом, безопасность процесса плавления и выдержки сырья для производства катанки надежно контролируется на всех этапах. Управление системами может производиться как в автоматическом режиме (после соответствующего программирования), так и вручную – такая необходимость может возникнуть в экстренных случаях.

Машина непрерывного литья.

Полученный в комбинированной печи металл поступает в машину, оснащенную целым набором движущих и прижимных валиков. С их помощью металл формуется и обжимается со всех сторон, в результате чего и получается катанка. Такой метод производства называется горячим, так как при прохождении через валики медь разогревается, что повышает ее пластичность и ускоряет процесс формовки. В конце линии располагаются калибрующие валики, которые «доводят» катанку до нужного диаметра.

Наматывающее устройство.

Далее катанка подается на наматывающее устройство, оснащенное датчиком скорости, синхронизирующим действие подающего катанку механизма и самой «моталки». Намотанная катанка оставляется на специальных катушках для охлаждения. Происходить это может естественным путем, то есть изделие просто неподвижно висит на устройстве, пока не остынет до температуры воздуха в помещении. Такой метод охлаждения называется воздушным и считается наиболее подходящим для изготовления качественного изделия. Если же требуется охладить катанку быстрее, применяется ускоренный метод, то есть охлаждение с помощью специальных вентиляторов. Но в данном случае следует особо внимательно отнестись к скорости и температуре воздуха, подаваемого из вентиляторов на катанку. Слишком сильный поток холодного воздуха может негативно сказаться на качестве медной продукции. Кроме того, нельзя забывать и о пластичности меди, из-за которой под действием движущегося с большой скоростью воздушного потока изделие может просто деформироваться.

После охлаждения катанка подается на второй блок наматывающего устройства, где она укладывается в бухты.

На этом процесс производства заканчивается, и готовая катанка отправляется на склад.

Сечение жил, мм2

| Основные жилы | Жилы заземления | Жилы заземления для КШВГТ-10 | Вспомогательные жилы |

| 0,75 | 0,75 | — | — |

| 1,0 | 1,0 | — | — |

| 1,5 | 1,0 | — | 1,5 |

| 2,5 | 1,5 | — | 1,5 |

| 4,0 | 2,5 | — | 2,5 |

| 6,0 | 4,0 | — | 4,0 |

| 10 | 6,0 | — | 6,0 |

| 16 | 6,0 | — | 6,0 |

| 25 | 10 | 6,0 | 10; 6,0 для КГЭ |

| 35 | 10 | 6,0 | 10; 6,0 для КГЭ |

| 50 | 16 | 10 | 10 |

| 70 | 25, 16 для КГЭ | 10 | 10 |

| 95 | 35, 25 для КГЭ | 16 | 10 для КГЭ |

| 120 | 35 | 16 | 10 для КГЭ |

| 150 | 50 | 25 | 10 для КГЭ |

Номинальная толщина изоляции и значения толщин оболочек для кабелей марок , КГ-ХЛ, КГ-Т, КГН, КПГ, КПГС, КПГСН указаны в таблице (при этом большие значения толщин оболочек относятся к кабелям с большим числом жил). Жилы кабелей марок , КГ-ХЛ, КГ-Т, КГН, КПГ, КПГС, КПГСН должны иметь цифровую маркировку или отличительную расцветку, при этом зелено-желтый цвет изоляции применяют только для жилы заземления. Цвет изоляции для кабелей марки КОГ-1 и КГЭ не нормируется, в кабелях марки КШВГТ-10 основные жилы могут иметь любой цвет, кроме черного.

Изолированные жилы должны быть скручены в правом направлении, при этом для обеспечения эксплуатации при заданных условиях изолированные жилы в кабелях марок , КГН с тремя основными и двумя вспомогательными жилами сечением 16 мм2 и более, кабелей марки КПГ с четырьмя жилами 16 мм2 и более должны быть скручены вокруг резинового сердечника, а в кабелях марок КПГС и КПГСН с четырьмя жилами сечением 16 мм2 и более, пяти- и шестижильных всех сечений должны быть скручены вокруг круглого или профилированного резинового сердечника. В кабелях марки КШВГТ-10 все изолированные жилы должны быть скручены с заполнителем в центре из электропроводящей резины, а оболочка выполняется двухслойной с внутренним слоем из электропроводящей резины.

Для удобства разделки кабелей поверх скрученных жил должен быть наложен слой синтетической пленки или другого материала. В кабелях марки КОГ-1 и одножильных кабелях марки допускается замена изоляции и оболочки изоляционно-защитной оболочкой. Номинальная толщина оболочки должна быть равна сумме толщин изоляции и оболочки.

Справочные значения наружных диаметров и масс кабелей, наиболее массово выпускаемых типоразмеров, указаны в таблицах. С учетом значительных допусков реальные значения могу отличаться на 10% в меньшую или большую сторону.

Способы соединения жил

Соединение проводов разных металлов не рекомендуется. Однако многие игнорируют это требование и в результате проводка служит совсем короткое время. Однако бывают ситуации, когда нет выбора, и такое соединение обязательно нужно сделать. В таком случае можно использовать следующие варианты соединителей:

- Так называемые клеммники WAGO. Необходимо зачистить жилу на 10 мм и вставить в гнездо до щелчка.

- Также используют клеммные колодки, которые зажимают токоведущую жилу с помощью винтика.

- С помощью колпачка или соединительного изолирующего зажима. Необходимо зачистить жилу до 15 мм, после собрать жилы в пучок и закручивать их до упора в колпачке по часовой стрелке.

- Пайка проводников.

- Опрессовка гильзами.

- Сварка проводов.

Скрутки использовать запрещено согласно ПУЭ главы 2.1, п. 2.1.21. Они не обеспечивают надежного контакта и могут ослабнуть со временем!

Самое надежное соединение проводов при прокладке новой проводки осуществляется с помощью сварки. В таком соединении очень низкое сопротивление, поэтому сваривание жил – это лучший вариант. Сварка применима особенно в деревянном доме, ведь уровень пожаробезопасности в сварочном соединении велик. Если сделать вывод, то с перечисленных видов соединителей, этот самый безопасный и долговечный. Помимо этого качественными способами соединения считаются пайка и опрессовка гильзами.

Сравнение с медной проводкой

Отметим, что гораздо проще и более безопасным будет использование медной проводки. Выше мы указывали, что медная проводка характеризуется меньшим удельным сопротивлением. Иными словами медный кабель с тем же сечением, что и алюминиевый, может пропустить большее количество тока. Кроме этого медный электропровод:

- является более устойчивым к физическим воздействиям (он не ломается после нескольких сгибаний);

- обладает большим сроком годности;

- не теряет своих токопроводящих свойств во время окисления.

Приметным фактом является и то, что алюминий и медь окисляются. Однако пленки, которые образовались, имеют разные свойства. В первую очередь это касается токопроводимости. Как мы уже отмечали, окислительная пленка алюминиевой проводки имеет слабую токопроводимость. Аналогичная пленка на медной проводке обладает высокой токопроводимостью. Электропровода, сделанные из алюминия, окисляются значительно быстрее, чем медные провода.

Медь окисляется при комнатной температуре, однако пленка, которая появляется на поверхности меди, очень слабая и ее легко разрушить. Для этого достаточно крепко скрутить два кабеля. Сильное окисление меди начинается тогда, когда температура становится больше 70-ти градусов Цельсия. Можно сделать вывод, что более качественным и, главное, более безопасным является медный кабель. Причина популярности алюминия кроется в его дешевизне.

Информация об удалении окалины

Надо тщательно подготовить поверхность к дальнейшей технологической обработке. Тогда и результат процесса волочения будет гораздо лучше. Для удаления окалины современные производства используют следующие технологии:

- Электрохимический метод.

- Механический способ.

- Химический вариант. Например, когда используется эмульсия для волочения медной проволоки.

Методика механической обработки – самая распространённая при создании заготовок из углеродистой стали. С точки зрения экономики, такое решение наиболее востребовано. И сама процедура выполняется без дополнительных сложностей.

Сначала проволоку укладывают между роликами спецконструкции, потом периодически происходит перегибание, в различных плоскостях. Наконец, металл из катанки и других вариантов очищается при помощи специальных щёток.

Химический метод избавления от окалины потребует серьёзных вложений денежных средств. В данном случае применяется соляная либо серная кислота. И для самих сотрудников операция связана с повышенной опасностью. Потому такие процессы применяются, только когда другие варианты недоступны по той или иной причине.

К оборудованию и самой работе допускают только тех, кто прошёл специальное обучение. Химические варианты процедуры станут незаменимыми, если окалину требуется удалить с нержавеющих, кислотостойких высоколегированных марок сталей. Это отличный вариант для тех, кого волнует, как защитить кабель от истирания при волочении.

Электрохимическая очистка предполагает осуществление травления электролитического типа. Технология делится на катодные и анодные разновидности. Эффективность и безопасность второго варианта выше. В данном случае роль анода играет очищаемая заготовка. Катодом становится медь, железо либо свинец.

Катодное травление представляет большую опасность в связи с тем, что при нём происходит активное выделение водорода в атмосферу. Отрыв окалины практически не контролируется. Из-за этого формируется так называемая «травильная хрупкость». Конструкция своих первоначальных свойств не меняет.

Заготовку надо тщательно промыть после того, как с неё удалили окалину, используя химический метод. Иначе конструкция не избавится от проблемных элементов:

- солей железа;

- грязи;

- шламов;

- остатков травильных элементов;

- раствора кислоты.

Эти компоненты просто засохнут, если не провести обработку сразу после завершения операции. Сначала конструкцию промывают в холодной воде, потом переходят к давлению в холодной. Величина давления с отжигом – примерно 700 Па.

Заключение

За тысячелетия использования металлурги-практики даже без научных выкладок узнали о многих секретах этого металла, что позволило применять его во многих сферах человеческой деятельности. Изготовление же медной проволоки из катанки для использования нужд электротехники и электроники раскрыли перед медью новые горизонты.

Истощение природных запасов меди (общая доля этого элемента в земной коре не превышает 0,01% и по количественному составу в природе медь держит всего лишь 23-е место) требует получения новых материалов для передачи электроэнергии на большие расстояния, притом без существенных потерь.

Для этого разработаны сплавы меди и алюминия – что ещё недавно казалось или невозможным, или слишком затратным.

Да, в таких сплавах снижается электро- и теплопроводность. Но она всё равно будет выше, чем у чисто алюминиевого многожильного провода, который сейчас применяют на ЛЭП, для транспортировки электроэнергии на большие расстояния. Так что проводниковый паллиатив в виде меди и алюминия для этих целей имеет вполне реальные перспективы. А внутридомовая проводка из алюминиево-медного сплава уже применяется в строительстве жилья и производственных объектов.

Технические приёмы, отработанные на медной катанке, позволят в случае широкомасштабного применения новых сплавов с лёгкостью перенастроить производство из катанки (теперь уже медно-алюминиевой) тянутой проволоки с новыми или с привычными для чистой меди свойствами.