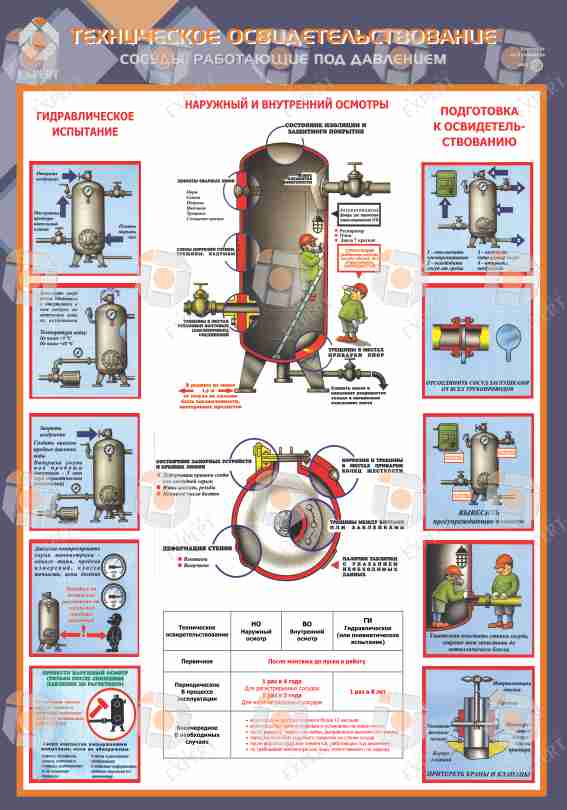

Гидравлическое испытание отопления

Гидравлическое испытание водяного теплого пола

Фактически эта процедура представляет собой заполнение системы для проверки герметичности. В отличие от испытания систем отопления воздухом, гидравлическое воздействие показывает, насколько оборудование и компоненты готовы к зимнему сезону.

Для проведения гидравлического испытание системы отопления необходимо выполнение следующих условий:

- Температура окружающей среды должна быть больше +5°С;

- Узел подключения насосного оборудования для заполнения системы находится в самой низкой части схемы – в обратной трубе;

- Если на некоторых участках отопления трубы закрыты – следует временно убрать защитные панели для визуального контроля наполнения системы.

Акт гидравлического испытания

В системе центрального отопления гидравлическую проверку осуществляют за 1,5-2 месяца до начала отопительного сезона. В подающем узле многоэтажного дома открывают коллекторы, через которые происходит заполнение трубопровода. Регулировку давления делают с помощью элеваторного узла. Заключительным этапом испытаний является заполненный акт гидравлической проверки системы внутреннего отопления.

Выполнением испытаний и составление акта должны заниматься только представители управляющей компании. Но жильцы вправе потребовать копию документа.

Давление при опрессовке системы отопления частного дома

Перед вводом в эксплуатацию отопительной системы в обязательном порядке проводится ряд определенных мероприятий.

Выполняется промывка и опрессовка системы, результатом проведенной работы является акт, который подтверждает, что монтажные работы выполнены правильно.

Этот документ и другие необходимые документы заполняют специалисты, которые уполномочены проводить данные мероприятия

Чтобы самостоятельно провести проверочные работы, важно понимать, что значит опрессовка системы отопления

Как правильно проводить опрессовку

Опрессовка отопительных систем выполняется в соответствии с требованиями определенных документов, в которых указано, каким давлением опрессовывают систему отопления. В частности речь идет о Санитарных Нормах и Правилах под номером 41-01-2003 (кондиционирование, вентиляция и отопление) и 3.05.01-85 (Внутренние санитарно-технические системы).

Согласно СНИП 41-01-2003 опрессовка системы отопления проводятся только в том случае, если в помещении температура выше 0 0 С. Кроме того система должна выдерживать давление рабочей среды не менее 0,6 МПа, при этом не допускается наличие повреждений и нарушения герметичности.

Опрессовка проводится под давлением, величина которого не превышает предельных значений для встроенных в систему приборов отопления, трубопроводов и арматуры.

Чтобы не нарушать СНИП 3.05.01-85, перед проверкой водяных систем теплоснабжения следует отключать расширительные сосуды и котлы. Согласно СНИП давление при опрессовке системы отопления должно в 1,5 раза превышать рабочее давление, но быть не меньше 0,2 МПа на нижнем уровне системы.

Для положительного результата проверки сеть должна продержаться около 5 минут под рекомендуемым проверочным давлением, причем его значение должно снизиться не больше 0,02 МПа. Также при визуальном осмотре элементов системы не должна обнаружиться течь в местах соединений резьбового типа и сварных швах, трубах и арматуре, приборах отопления и другом оборудовании.

Требования к проведению опрессовки

Проверка отопительной системы может считаться выполненной только при соблюдении определенных требований:

- Все испытания проводятся под строгим руководством начальника смены.

- При проведении контрольных мероприятий запрещено выполнять какие-либо работы на объекте.

- Программа опрессовки должна быть одобрена главным инженером проверяющей организации. Программа строго регламентирует порядок действий каждого сотрудника и последовательность технологического процесса. Кроме того в ней изложены меры безопасности при проведении проверочных мероприятий и плановых работ на смежных объектах.

- Не допускается присутствие посторонних людей на объекте во время опрессовки отопительной системы. На участке должны быть только специалисты, непосредственно участвующие в проверке.

- Запрещено включать или выключать проверяемый объект.

- Смежные участки на время проверки необходимо оградить специальными конструкциями, а испытательное оборудование следует отключить.

- В процессе осмотра проверяемого оборудования в системе должно поддерживаться рабочее давление, превышение этих значение не допускается.

- Для подтверждения герметичности водяной системы отопления ответственный специалист составляет акт о выполнении опрессовочных работ.

Как правильно составить акт опрессовки отопительной системы

Чтобы составить акт по всем правилам, важно указать в нем следующее:

- Используемый метод испытаний.

- Проект, согласно которому выполнялся монтаж и установка объекта испытаний.

- Дата и адрес проведения испытательных мероприятий.

- Перечень лиц, подпись которых должна быть в документе. В большинстве случаев указывают собственников жилья и представителей обслуживающих организаций.

- Способы устранения выявленных дефектов.

- Результаты испытаний.

- Наличие признаков разгерметизации системы или нарушения резьбовых соединение и сварных швов. Также следует отметить наличие конденсата на поверхности труб и арматуры.

Гидравлические испытания: формула

Тестируемое давление должно быть не меньше, чем значение, полученное по формуле:

И не больше значения, при котором в тестируемом трубопроводе способны возникнуть мембранные напряжения , а общие либо местные мембранные и общие изгибные напряжения в совокупности будут равняться (верхняя граница).

P – расчётное значение давления при тестировании в заводских условиях либо рабочее давление при тестировании после монтажных работ и во время эксплуатации;

– максимально допустимое напряжение при температуре испытательных мероприятий T^h;

– максимально допустимое напряжение при расчётной температуре T;

K^h – коэффициент, который для трубопроводов равен 1,25.

Нормы и правила проведения испытаний

Опрессовка системы отопления осуществляются при плюсовой температуре окружающей среды, проверка при показаниях термометра ниже нуля разрешается лишь в экстренных ситуациях, внутри зданий температурный показатель не должен спускаться ниже +5 С. Система успешно проходит гидравлические испытания, если:

- Не выявлены запотевания сварочных швов, протечки в теплообменных радиаторах, котлах, трубах, арматуре и другом отопительном оборудовании.

- Понижение давления в контуре отопления не превысило 0,2 бар за 5 минут.

- В панельном отоплении понижение напора по показаниям контрольного манометра в 15-ти минутном временном интервале не превзошло 0,1 бар.

- В системах горячего водоснабжения (ГВС) с металлическими трубами допустимое падение напора не превысило 0,5 бар. в 10-ти минутном интервале.

- Для пластиковых труб допустимое снижение давления составило не больше 0,6 бар в первые 30 минут с начала гидроиспытаний, при последующей 2-х часовой проверке понижение напора не превысило значение в 0,2 бар.

- При воздушных испытаниях парового и панельного отопления понижение напора не стало больше 0,1 бар. в первые 5 минут.

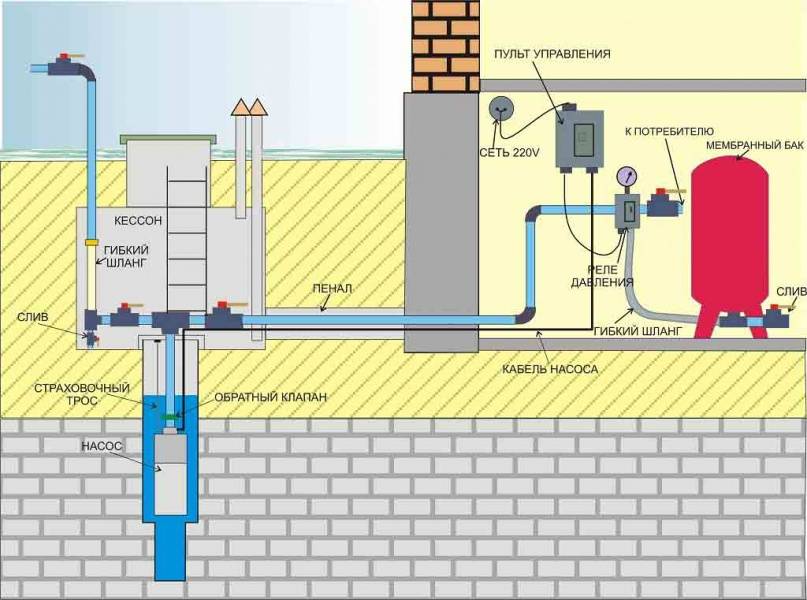

Рис. 4 Опрессовка в частном загородном доме

Гидравлические испытания

Таблица давления расширительных баков отопления.

Гидравлическое испытание для труб отопления – это ответственный процесс подготовки оборудования к отопительному сезону. При этом трубы заполняются при помощи воды снизу вверх, то есть через так называемый обратный трубопровод. Жидкая среда и воздушная двигаются в одном направлении, весь воздух из системы отопления полностью удаляется. Испытывать начинают только тогда, когда весь воздух уйдет, чтобы можно было правильно получить данные с манометра. Если не дождаться, когда воздушные массы покинут трубы, испытания получатся ложными.

Проверять отопление таким образом следует у открытых систем, так как при наличии протечек в закрытой (в стене) системе найти места разгерметизации будет довольно трудно, а зачастую просто невозможно. Для выполнения работы по проверке следует приготовить такое оборудование:

- специальный ручной насос для нагнетания в отопительную систему потока рабочей жидкости;

- рабочий отопительный котел;

- манометр, который показывает, есть ли повышение либо понижение давления в общей системе. Такие данные будут свидетельствовать о расширении труб, наличии протечек.

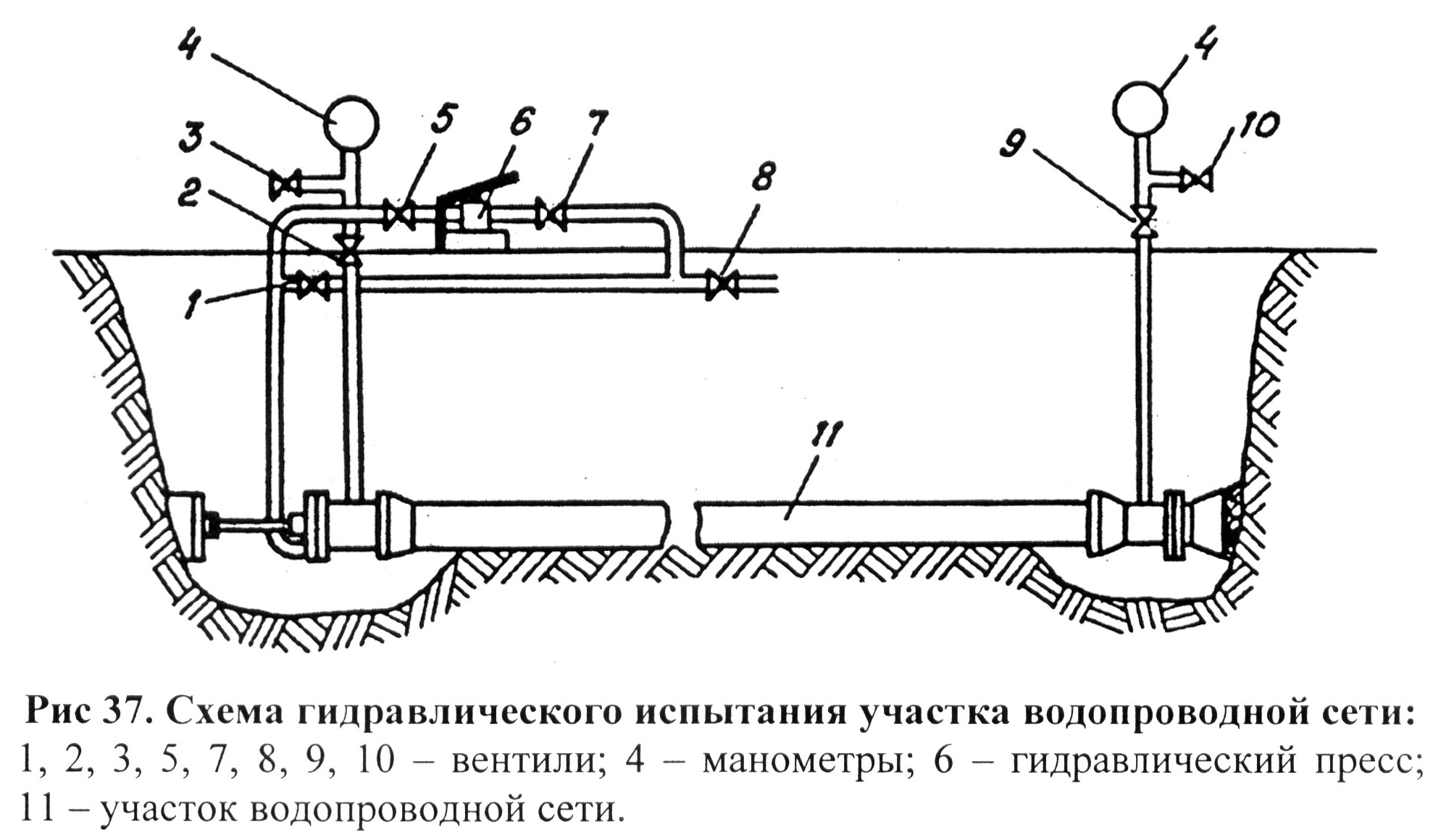

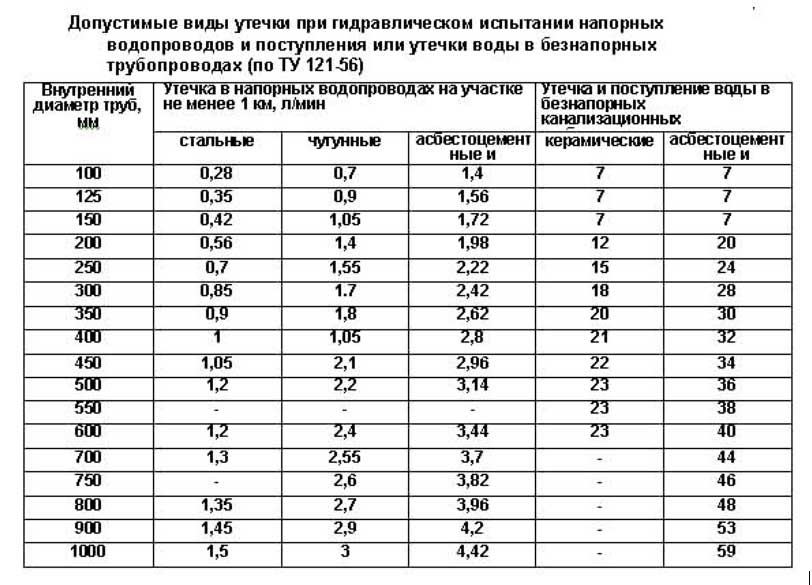

Методика гидроиспытаний на прочность и герметичность

Конкретные условия испытаний устанавливают, в зависимости от материала элементов системы — чугуна, стали, полимеров.

Испытательные мероприятия на прочность включают следующие этапы:

- В системе создают проверочное давление, которое держат в течение 10 минут. Если установленное давление снижается более чем на 0,1 МПа, проверку останавливают.

- Давление снижают до рабочих значений и поддерживают его путем подкачки воды.

- Трубопровод осматривают на предмет дефектов.

- Если дефекты обнаружены, то их исправляют и осуществляют повторную проверку.

- Если повреждений нет, то испытания сразу проводят повторно для подтверждения результатов первой проверки.

В соответствии с инструкциями, изложенными в нормативах, значение испытательного давления при гидроиспытаниях трубопроводов составляет 1,25 от максимального, установленного технической документацией на данную коммуникационную систему. Время гидроиспытания трубопровода на прочность не должно превышать 10 минут.

Контроль герметичности осуществляется в несколько этапов:

- фиксируется время начала испытаний;

- в измерительном бачке отмечают начальный уровень воды;

- определяют снижение давления в системе.

После проведения испытаний на герметичность рассчитывают дополнительный объем воды в испытуемом участке трубопровода.

Способы проведения гидропроверок:

- Манометрический: с помощью манометров, которые указывают все значения давления во время проверок.

- Гидростатический. Это наиболее популярный метод, позволяющий сразу установить поведение трубопроводной системы при повышенных нагрузках.

Процесс опрессовки

Опрессовка систем отопления частного дома начинается с отключения от системы котла отопления, автоматических воздухоотводчиков и расширительного бака. Если на это оборудование ведут запорные краны, можно закрыть их, но если краны окажутся неисправными, расширительный бак точно выйдет из строя, а котел — в зависимости от давления, которое на него подадите. Потому расширительный бак лучше снять, тем более, что сделать это несложно, ну а в случае с котлом придется надеться на исправность кранов. Если на радиаторах стоят терморегуляторы, их также желательно снять — они не рассчитаны на высокое давление.

Иногда тестируется не все отопление, а только какая-то часть. Если это возможно, ее отсекают при помощи запорной арматуры или устанавливают временные перемычки — сгоны.

Далее процесс такой:

- Если система была в эксплуатации, сливается теплоноситель.

- К системе подключается опрессовщик. От него отходит шланг, заканчивающийся накидной гайкой. Этот шланг и подключают к системе в любом подходящем месте, хоть на месте снятого расширительного бака или вместо сливного крана.

- В емкость опрессовочного насоса наливается вода, при помощи насоса закачивается в систему.

- Перед поднятием давления надо удалить из системы весь воздух. Для этого можно немного прокачать систему при открытом сливном кране или спустить его через воздухоотвочики на радиаторах (краны Маевского).

- Система доводится до рабочего давления, выдерживается не менее 10 минут. За это время спускается весь оставшийся воздух.

- Давление повышается до проверочного, выдерживается некоторый промежуток времени (регламентируется нормативами Минэнерго). За время испытания проверяются все приборы и соединения. Их осматривают, на предмет появления течи. Причем течью считается даже слегка влажное соединение (запотевание тоже требует устранения).

- Во время опрессовки контролируется уровень давления. Если на протяжении испытания его падение не превышает норму (прописано в СНиПе), система считается исправной. Если давление упало хоть немного ниже нормы, надо искать утечку, устранять ее, потом начинать опрессовку снова.

Как уже говорилось, опрессовочное давление зависит от типа испытываемого оборудования и системы (отопление или горячее водоснабжение). Рекомендации Минэнерго, изложенные в «Правилах технической эксплуатации тепловых энергоустановок» (п. 9.2.13) для удобства пользования сведены в таблицу.

| Тип испытываемого оборудования | Испыательное давление | Длительность испытания | Разрешенное падение давления |

| Элеваторные узлы, водонагреватели | 1 МПа(10 кгс/см2) | 5 минут | 0,02 МПа (0,2 кгс/см2) |

| Системы с чугунными радиаторами | 0,6 МПа (6 кгс/см2) | 5 минут | 0,02 МПа (0,2 кгс/см2) |

| Системы с панельными и конвекторными радиаторами | 1 МПа (10 кгс/см2) | 15 минут | 0,01 МПа (0,1 кгс/см2) |

| Системы горячего водоснабжения из металлических труб | рабочее давление+ 0,5 МПа (5 кгс/см2), но не более 1 МПа (10 кгс/см2) | 10 минут | 0,05 МПа (0,5 кгс/см2) |

| Системы горячего водоснабжения из пластиковых труб | рабочее давление+ 0,5 МПа (5 кгс/см2), но не более 1 МПа (10 кгс/см2) | 30 минут | 0,06 МПа (0,6 кгс/см2), с дальнейшей проверкой в течении 2 часов и максимальным падением 0,02 МПа (0,2 кгс/см2) |

Обратите внимание, что для тестирования отопления и водопровода из пластиковых труб, время выдержки тестового давления 30 минут. Если за это время никаких отклонений не обнаружено, система считается успешно прошедшей опрессовку

Но испытание продолжают еще 2 часа

И за это время падение давления в системе не должно превышать норму — 0,02 МПа (0,2 кгс/см2)

Но испытание продолжают еще 2 часа. И за это время падение давления в системе не должно превышать норму — 0,02 МПа (0,2 кгс/см2).

Таблица соответствия разных единиц измерения давления

С другой стороны, в СНИП 3.05.01-85 (п 4.6) есть другие рекомендации:

- Испытания систем отопления и водоснабжения проводить давлением в 1,5 от рабочего, но не ниже 0,2 МПа (2 кгс/см2) .

- Система считается исправной, если через 5 минут падение давления не превысит 0,02 МПа (0,2 кгс/см).

Какими нормами пользоваться — вопрос интересный. Пока действуют оба документа и определенности нет, так что правомочны оба. Надо подходить к каждому случаю индивидуально, учитывая максимальное давление, на которое рассчитаны ее элементы. Так рабочее давление чугунных радиаторов — не более 6 Атм, соответственно, испытательное давление будет 9-10 Атм. Примерно также стоит определяться со всеми другими компонентами.

https://youtube.com/watch?v=ruN3puj3EyU

СИСТЕМЫ ОТОПЛЕНИЯ И ТЕПЛОСНАБЖЕНИЯ

4.6. Испытание водяных систем отопления и теплоснабжения должно производиться при отключенных котлах и расширительных сосудах гидростатическим методом давлением, равным 1,5 рабочего давления, но не менее 0,2 МПа (2 кгс/см2) в самой нижней точке системы.

Система признается выдержавшей испытание, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см) и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах и оборудовании.

Величина пробного давления при гидростатическом методе испытания для систем отопления и теплоснабжения, присоединенных к теплоцентралям, не должна превышать предельного пробного давления для установленных в системе отопительных приборов и отопительно-вентиляционного оборудования.

4.7. Манометрические испытания систем отопления и теплоснабжения следует производить в последовательности, указанной в п. 4.5.

4.8. Системы панельного отопления должны быть испытаны, как правило, гидростатическим методом.

Манометрическое испытание допускается производить при отрицательной температуре наружного воздуха.

Гидростатическое испытание систем панельного отопления должно производиться (до заделки монтажных окон) давлением 1 МПа (10кгс/см2) в течение 15 мин, при этом падение давлении допускается не более 0,01 МПа (0,1 кгс/см2).

Для систем панельного отопления, совмещенных с отопительными приборами, величина пробного давления не должна превышать предельного пробного давления для установленных в системе отопительных приборов.

Величина пробного давления систем панельного отопления, паровых систем отопления и теплоснабжения при манометрических испытаниях должна составлять 0,1 МПа (1 кгс/см2). Продолжительность испытания – 5 мин. Падение давления должно быть не более 0,01 МПа (0,1 кгс/см2).

4.9. Паровые системы отопления и теплоснабжения с рабочим давлением до 0,07 МПа (0,7 кгс/см2) должны испытываться гидростатическим методом давлением, равным 0,25 МПа (2,5 кгс/см2) в нижней точке системы; системы с рабочим давлением более 0,07 МПа (0,7 кгс/см2) – гидростатическим давлением, равным рабочему давлению плюс 0,1 МПа (1 кгс/см2), но не менее 0,3 МПа (3 кгс/см2) в верхней точке системы.

Система признается выдержавшей испытание давлением, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см2) и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах.

Системы парового отопления и теплоснабжения после гидростатических или манометрических испытаний должны быть проверены путем пуска пара с рабочим давлением системы. При этом утечки пара не допускаются.

4.10. Тепловое испытание систем отопления и теплоснабжения при положительной температуре наружного воздуха должно производиться при температуре воды в подающих магистралях систем не менее 333 К (60 °С). При этом все отопительные приборы должны прогреваться равномерно.

При отсутствии в теплое время года источников теплоты тепловое испытание систем отопления должно быть произведено по подключении к источнику теплоты.

Тепловое испытание систем отопления при отрицательной температуре наружного воздуха должно производиться при температуре теплоносителя в подающем трубопроводе, соответствующей температуре наружного воздуха во время испытания по отопительному температурному графику, но не менее 323 К (50 °С), и величине циркуляционного давления в системе согласно рабочей документации.

Тепловое испытание систем отопления следует производить в течение 7 ч, при этом проверяется равномерность прогрева отопительных приборов (на ощупь).

Заполнение первой части акта

Перед выполнением тестирования (опрессовки) готового водопроводного трубопровода необходимо запастись бланком акта, в который будут внесены все важные данные. Акт является официальным документом из приложения 1 СНиП 3.05.04-85. Название документа звучит как «Акт о проведении приёмочного гидравлического испытания напорного трубопровода на прочность и герметичность».

Самая первая информация, которую нужно занести в документ, это — город, в котором проводятся тестировочные работы и дата проведения мероприятия. Ниже будет указан перечень членов комиссии, которые проведут тестирование внутренней/наружной системы водопроводного трубопровода.

В комиссию, как правило, должны входить:

- Представитель организации, которая проводила монтаж всей коммуникации;

- Представитель от службы технического надзора заказчика;

- Лицо, представляющее эксплуатационную организацию.

Причём прописывать стоит и организацию, которую представляет член комиссии, и его должность в ней, и фамилию с инициалами.

Ниже в обязательном порядке необходимо указать подробную информацию об испытуемом объекте. То есть вписать его полное название (можно взять из проектной документации), указать номера пикетов, имеющихся на границах объекта, общую длину водопроводного трубопровода и его диаметр, а также материал, из которого смонтирована коммуникация и сделаны стыки труб.

На этом «шапка» официального документа считается полностью заполненной.

1.Правила технической эксплуатации тепловых энергоустановок.

Разработано и утверждено Министерством Топлива и Энергетики Российской Федерации. № 115 от 24.03.2003г.

п. 9.2 Системы отопления, вентиляции, кондиционирования, горячего водоснабжения.

Гидравлические испытания оборудования тепловых пунктов и систем отопления следует производить раздельно.Тепловые пункты и системы отопления должны испытываться не реже одного раза в год, пробным давлением равным 1,25 рабочего давления на вводе теплосети, но не менее 0.2 Мпа (2 кгс/см2).

9.2.11 Для защиты от внутренней коррозии системы отопления должны быть постоянно заполнены деаэрированной, химически очищенной водой.

9.2.12 Испытания на прочность и плотность оборудования систем проводятся ежегодно после окончания отопительного сезона для выявления дефектов, а также перед началом отопительного периода после окончания ремонта.

п.9.2.13 испытания на прочность и плотность водяных систем отопления проводятся пробным давлением, но не ниже:

— Элеваторного узла, водоподогреватели систем отопления, горячего водоснабжения- 1МПа (10кгс/см2 или 10Ати.)

— Системы отопления с чугунными отопительными приборами, стальными штампованными радиаторами — следует принимать 0,6 Мпа (6 кгс/см2 или 6Ати)

— системы панельного и конвекторного отопления — 1,0 Мпа (10 кгс/см2 или 10Ати).

— Для калориферов систем отопления и вентиляции – в зависимости от рабочего давления, устанавливаемого техническими условиями завода — изготовителя.

-Минимальная величина пробного давления при гидравлическом испытании должна составлять 1,25 рабочего давления, но не менее 0,2 Мпа (2 кгс/см2 или 2Ати).Испытания трубопроводов проводится в следующем порядке следует выполнять с соблюдением следующих основных требований:

- испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов; температура воды при испытаниях должна быть не выше 45°С, полностью удаляется воздух через воздухоспускные устройства в верхних точках;

- давление доводится до рабочего и поддерживается в течении времени, необходимого для осмотра всех сварных и фланцевых соединений, арматуры, оборудования, приборов, но не менее 10 минут;

- если в течение 10 мин не выявлены какие-либо дефекты, давление доводится до пробного.

Давление должно быть выдержано в течение 15 минут и затем снижено до рабочего. Падение давления фиксируется по контрольному манометру.

Системы считаются выдержавшими испытания, если во время их проведения:

— не обнаружены «потения» сварных швов или течи из нагревательных приборов, трубопроводов, арматуры и прочего оборудования.

— при испытаниях на прочность и плотность водяных и паровых систем теплоснабжения в течении 5 мин падения не превышает 0,02 Мпа (0,2 кгс/см2 или 0,2Ати).

— при испытаниях на прочность и плотность систем панельного отопления в течении 15 мин падения не превышает 0,01 Мпа (0,1 кгс/см2 или 0,6Ати).

— при испытаниях на прочность и плотность систем горячего водоснабжения в течении 10 мин падения не превышает 0,05 Мпа (0,5 кгс/см2 или 0,5Ати).

— при испытаниях на прочность и плотность систем пластмассовых трубопроводов в течении 30 мин падения не превышает 0,06 Мпа (0,6 кгс/см2 или 0,6Ати).

Результаты проверки оформляются Актом проведения испытаний на прочность и плотность.

Если результаты испытаний на прочность и плотность не отвечают указанным условиям, необходимо выявить и устранить утечки, после чего провести повторные испытания системы.

При испытаниях применяют пружинные манометры класса точности не ниже 1,5 с диаметром не менее 160мм, с ценой деления 0,01 Мпа (0,1 кгс/см2 или 0,1Ати).

2. СНиП 3.05.01-85 «Внутренние санитарно- технические системы»

4.6. Испытание водяных систем отопления и теплоснабжения должно производиться при отключенных котлах и расширительных сосудах гидростатическим методом давлением, равным 1,5 рабочего давления, но не менее 0,2 МПа (2 кгс/см2 (2Ати)) в самой нижней точке системы.

Система признается выдержавшей испытание, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см) и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах и оборудовании.

3. СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование»

4.4.8 Гидравлические испытания водяных систем отопления должны производиться при положительной температуре в помещениях здания.

Чтобы ввести отопление в эксплуатацию, необходимо обязательно выполнить промывку и опрессовку системы. После завершения данной процедуры заполняется акт, подтверждающий, что монтаж отопительной сети сделан правильно. Работники уполномоченные выполнять данную работу обязаны заполнить все надлежащие нормативные акты.

Особенности испытаний

Давление в трубопроводах нагнетается плавно и медленно, чтобы не произошел гидроудар и не случилась иная аварийная ситуация. Как было сказано ранее, давление при диагностике немного выше, нежели рабочее. Жидкость подается с определенной силой, а давление фиксируется благодаря измерительным приборам. Можно видеть, что при этом осуществляется контроль и весь процесс поддается регулировке. Согласно СНиП, подача воды неминуемо вызовет образование скоплений газов в разных точках магистрали.

Обратите внимание на этот момент, его нужно обязательно контролировать, чтобы не возникло каких-либо серьезных аварийных ситуаций. Как только трубопровод наполнится водой, необходимо выдержать всю систему под давлением некоторое время. Причем нужно соблюдать одно правило – во время проверки нужно полностью исключить скачки давления

Оно должно быть неизменным. Как только выйдет время поддержания давления, необходимо его снижать до рабочего значения

Причем нужно соблюдать одно правило – во время проверки нужно полностью исключить скачки давления. Оно должно быть неизменным. Как только выйдет время поддержания давления, необходимо его снижать до рабочего значения.

Запрещено при проведении диагностики находиться рядом с трубопроводом рабочему персоналу. Как только завершатся гидравлические испытания, необходимо произвести осмотр коммуникации, чтобы выявить повреждения, а также оценить полученную информацию строго по СНиПу.

Оборудование для опрессовки

Гидравлические испытания выполняется опрессовщиками.

Опрессовщик представляет собой нагнетательный насос.

Ручной опрессовщик

Ручной опрессовщик используется на небольших участках трубопроводов. Давление, нагнетаемое ручным опрессовщиком не превышает 60 бар (около 60 атм. или 6 Мпа).

Опрессовочный насос перекачивает жидкость под большим давлением из технического резервуара в испытуемую систему.

Ручной опрессовщик представляет собой герметичный резервуар для воды с плунжерным поршневым насосом.

Жидкость в ручных моделях может заливаться в специальную прямоугольную кювету или бак.

Плунжерный насос устанавливается в боковой части опрессовщика. Насос нагнетает давление при помощи рычага, который соединен шарниром с плунжером.

На корпусе опрессовщика установлена запорная и регулирующая арматура.

Арматура служит для регулировки нагнетаемого давления, а также перекрывает напор воды.

Контроль за давлением осуществляется по манометру.

После того, как достигнуто испытательное давление, рабочая камера опрессовщика перекрывается краном.

Электрический опрессовщик

Электрический опрессовщик отличается более высокими значениями давления, которое достигается работой электрического насоса.

Прибор подключается к воде и электрической сети.

Электрические опрессовщики помогают быстро и точно определяют герметичность отопительного контура под давлением.

В прочном корпусе электрического опресовщика расположен электрический привод насоса. Электрический опрессовщик имеет манометр для контроля и кнопки управления.

В автоматических моделях встроена функция отключения при достижении определенного давления.

Что такое промывка и опрессовка

Промывка и опрессовка систем отопления проводится в тех случаях, когда слой отложений в трубах становится слишком большим, для того, чтобы они могли продолжать функционировать. В качестве профилактики такие мероприятия проводятся редко, так как это удовольствие достаточно трудоемкое и дорогостоящее. Для гидропневматической промывки используются растворы кислот, которые выводят налет со стенок трубопровода наружу. Частички металла цепляются на внутренние стенки труб, тем самым уменьшая их диаметр. Это приводит к:

- повышению давления;

- увеличению скорости теплоносителя;

- уменьшению КПД;

- повышению расходов.

Что такое опрессовка системы отопления – это обыкновенное тестирование, по итогам которого можно сказать, безопасно ли пользоваться таким оборудованием или нет, а также выдерживает ли оно нужные нагрузки. Ведь никто не хочет стать жертвой разгерметизации контура и оказаться пациентом ожогового отделения. Опрессовка системы отопления проводится согласно СНиПам. Она является обязательной процедурой. После нее выдается документ, подтверждающий техническую исправность контура. Вот основные случаи, когда проводится опрессовка системы отопления:

- при сборке нового контура и сдачи его в эксплуатацию;

- после проведенных ремонтных работ;

- профилактические проверки;

- после чистки труб кислотными растворами.

Опрессовка системы отопления, проводится согласно СНиП № 41–01-2003 и № 3.05.01–85, а также правилам технической эксплуатации тепловых энергоустановок.

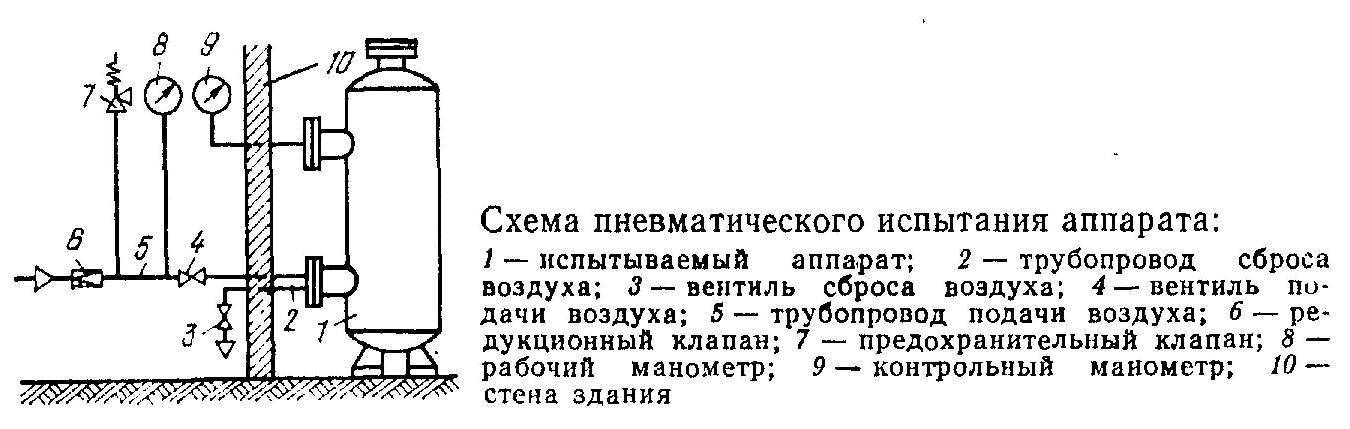

Из этих правил известно, что такое действие, как опрессовка системы отопления осуществляется либо воздухом, либо жидкостью. Второй метод называется гидравлическим, а первый – манометрическим, он же пневматический, он же пузырьковый. Правила опрессовки системы отопления гласят о том, что испытания водой могут проводиться, только если температура в помещении будет выше пяти градусов. В противном случае есть риск того, что вода в трубах замерзнет. Опрессовка системы отопления воздухом снимает эту проблему, она проводится в холодное время года. На практике гидравлическая опрессовка системы отопления применяется чаще, так как все стараются выполнить необходимые плановые работы до наступления отопительного сезона. Зимой выполняется только устранение аварий, если таковы возникли.

Приступать к опрессовке отопительной системы можно лишь тогда, когда от контура отсечены котел и расширительный бачок, в противном случае они выйдут из строя. Как производится опрессовка системы отопления:

- спускается вся жидкость из контура;

- затем в него заливается холодная вода;

- по мере заполнения спускается лишний воздух из контура;

- после того как набралась вода, к контуру подводится нагнетатель давления;

- как происходит опрессовка системы отопления– постепенно увеличивается количество атмосфер. При этом максимальное испытательное давление не должно быть выше, чем предел прочности разных элементов контура;

- оставляется высокое давление на некоторое время и проводится осмотр всех соединений. Нужно смотреть не только на резьбовые соединения, а и на места где спаяны части контура.

Опрессовка системы отопления воздухом проводится еще проще. Просто слить весь теплоноситель, закрыть все выходы в контуре и нагнать туда воздуха. Но таким образом, сложнее определить неисправность. Например, если в трубах есть жидкость, то при высоком давлении она будет сочиться через возможную щель. Ее легко определить визуально. А вот если жидкости в тубах нет, соответственно, и выходить кроме воздуха нечему. При этом может быть слышен свист.

А если его неслышно, при этом стрелка манометра свидетельствует об утечке, то все соединения промазываются мыльным раствором. Для того чтобы было проще, можно проверять не всю систему целиком, а разделив ее на сегменты. В таком случае легче проводить опрессовку труб отопления и определять возможные места разгерметизации.