Технологические параметры, которые влияют на процесс пиролиза

Основными технологическими параметрами, оказывающими влияние на результаты пиролиза, являются:

| № | Полезная информация |

| 1 | температура в реакторе |

| 2 | время нахождения перерабатываемого сырья в реакционной зоне |

| 3 | концентрация водяного пара, выступающего в качестве разбавителя |

В связи с тем, что на выход продуктов пиролиза значительно влияет профиль температуры по длине реактора, этот процесс, как правило, характеризуется:

- температурой на выходе из пирозмеевика, которую обозначают литерой t и называют максимальной;

- эквивалентной т-рой tэ, которая представляет собой значение температуры изотермического реактора, в котором получаются такие же результаты, что и в неизотермическом реакторе.

В промышленных условиях он определяется как отношение среднего объема потока к общему объему реакционной зоны реактора. При этом также учитывается изменение объема в процессе реакций.

С увеличением значения т возрастает выход таких продуктов, как H2, CH4, кокс и бензол. Также через точку максимума проходят значения выхода низших олефинов и пирогаза. Другими словами, чтобы добиться наивысшего значения выхода низших олефинов, нужно подобрать оптимальное сочетание значений параметров t, т и f.

Читать также:

Особенности морской добычи нефти и газа

Особенности морской добычи нефти и газа

Кроме того, в промышленном производстве используется и ряд других параметров, которые характеризуют так называемую “жесткость” (режим протекания процесса). Примером такого параметра может служить фактор Линдена (t·т), который должен составлять 0,06, либо соотношения количества таких веществ, как (H2 + CH4) и C2H4 или C3H6 и C2H4.

Возле внутренней стенки пирозмеевика значение t и т, как правило, выше, чем в основном объеме реактора. Это обусловлено более высокими температурами стенки и меньшей скоростью потока, протекающего вдоль нее. В связи с этим, в пристенном слое протекают нежелательные вторичные реакции, которые вызывают образование коксовых отложений и снижение показателей выхода целевой продукции.

Чем выше в потоке концентрация водяного пара, тем больше выход таких продуктов, как этилен, бутены и бутадиен, и тем меньше выход ароматических углеводородов. Однако, для подачи водяного пара необходимы дополнительные энергетические затраты, вследствие чего эту подачу осуществляют через определенные оптимальные интервалы.

Продукты пиролиза ТБО

Продуктами пиролиза различных составляющих мусора являются:

- при пиролизе полимерных материалов на выходе получаются мазут, газ и зола. Из мазута впоследствии с помощью сложных технологий вырабатывают синтетическое топливо, которое после очистки применимо для работы двигателей внутреннего сгорания. Золу упаковывают в брикеты и применяют, как топливо;

- автомобильные покрышки утилизируются с получением газа, технического углерода и синтетической нефти. Синтетическую нефть очищают и получают замену природным нефтепродуктам. Технический углерод широко применяется в лакокрасочной промышленности, где его используют в качестве пигмента. Также он идет в ход при производстве резины и некоторых стройматериалов.

С помощью пиролиза есть возможность значительно сократить накопление ТБО на планете.

Виды пиролиза по типу сжигаемого материала

Самодельная установка для пиролиза старых покрышек

Россия страна богатая древесиной. В ней сложилась одна из наиболее фундаментальных школ пиролиза этого вида сырья. Происходит процесс при низкотемпературном режиме. На выходе получают такие вещества: жидкие – метиловый спирт, уксусная кислота, ацетон, смола и др, твердые – древесный уголь.

Пиролиз метана производится при высоких температурах и получаемый в результате ацетилен, тут же отправляют на производство искусственного каучука. Такие сложности связаны с тем, что переработка метана для добычи конечного продукта ацетилена экономически невыгодна.

Между тем пиролиз метана имеет ряд уравнений для решения проблемы утилизации этого продукта. Для протекания реакций, кроме специфической температуры периодически требуются дополнительные вещества.

Например, тримеризация ацетилена протекает в низкотемпературном режиме, но обязательно с присутствием активированного угля. Более того, специфика данного процесса в его скорости: данный вид пиролиза относится к низкоскоростному, что подразумевает медленную подачу источника возгорания.

Предварительный этап получения ацетилена протекает наоборот при высоких температурах и в скоростном режиме. Формула реакции такова: 2СН4 = С2Н2 + 3Н2. Однако попутно протекает еще целый ряд побочных реакций.

Пиролиз и крекинг предельных углеводородов – это среднетемпературный процесс, в результате него получают: этилен, пропилен, бензол и ряд подобных продуктов. Нефтегазовое сырье перерабатывают по методу крекинга еще с 1877 года, автор идеи также россиянин, химик Александр Александрович Летним.

Пиролиз мусора и ТБО подразумевает в том числе переработку шин, пластмасс, прочего, о чем речь уже шла ранее. Поэтому стоит выделить лишь основные моменты или трудности, с которыми сталкиваются в ходе осуществления данного процесса.

Видео – Пиролиз или нефтехимия в деталях:

Продукты пиролиза

Безвредная переработка мусора — это спасение экологии. Но гораздо лучше, если технология позволяет получить прибыль от данного процесса.

Утилизируя отходы термическим разложением, получают следующие ресурсы:

- Пиролиз бензина относится к ключевым факторам, обеспечивающим сырьем химическую промышленность. Получаемые в процессе разложения этилен, пропилен, дивинил, а также бензол, остро востребованы в нефтехимических производствах. Благодаря пиролизной переработке бензиновых продуктов, синтезируется практически 100% этилена и чуть менее 70% пропилена, в расчет берется мировой показатель.

- Востребованность ацетона, уксуса, кокса, анилина и толуола также не нуждается в описании. Это лишь некоторые продукты распада древесины и древесного угля.

- Каучук, для изготовления которого необходим ацетилен. Последний в свою очередь является продуктом крекинга метана.

Это далеко не все соединения, которые получаются в результате использования термического разложения веществ. А учитывая постоянный рост спроса на некоторые соединения (особенно сырье для полимеров), предпринимателям стоит задуматься о таком виде деятельности.

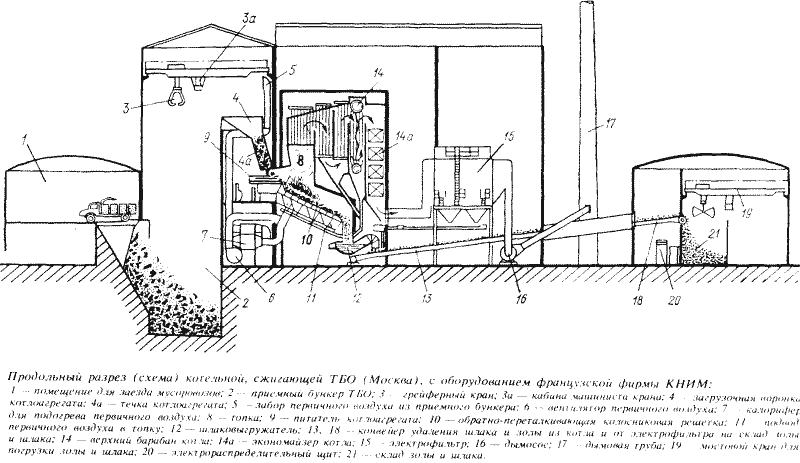

Слоевое сжигание ТБО в котлоагрегатах

При данном способе обезвреживания сжигаются все поступающие на завод отходы без какой-либо предварительной подготовки или обработки. Метод слоевого сжигания исходных отходов наиболее распространен и изучен. Однако при сжигании выделяется большое количество загрязняющих веществ, поэтому все современные мусоросжигательные заводы оборудованы высокоэффективными устройствами для улавливания твердых и газообразных загрязняющих веществ, стоимость их достигает 30% кап. затрат на строительство МСЗ.

Первая мусоросжигательная установка общей производительностью 9 т/ч введена в эксплуатацию в Москве в 1972 году. Она предназначалась для сжигания остатков после компостирования на мусороперерабатывающем заводе. Мусоросжигательный цех находился в одном здании с остальными цехами завода, который в связи с несовершенством технологического процесса и получаемого компоста, а также из-за отсутствия потребителя на этот продукт в 1985 году был закрыт.

Первый отечественный мусоросжигательный завод был построен в Москве (спецзавод № 2). Режим работы завода — круглосуточный, без выходных дней. Тепло, получаемое от сжигания отходов, используется в городской системе теплоснабжения.

Институт «Гипрокоммунэнерго» спроектировал для Владивостока МСЗ, оборудованный МСК Брненского машиностроительного завода (ЧСФР) с горизонтальной переталкивающей колосниковой решеткой. На заводе смонтированы три агрегата, сжигающие в час в совокупности 18 т отходов.

Установка подобной конструкции спроектирована и в Тбилиси для ликвидации некомпостируемой части отходов. В отличие от Владивостокской здесь не. устройства для утилизации тепла уходящих газов. Ее производительность составляет 8 т/ч.

В 1973 году предприятие «ЧКД—Дукла» (ЧСФР) приобрело у фирмы «Дойче — Бабкок» (ФРГ) лицензию на изготовление МСК с валковой колосниковой решеткой. По внешнеторговым связям котлы, выпускаемые этим предприятием, приобретены для ряда городов нашей страны.

В 1980 году Кусинский машиностроительный завод и ПО «Сибэнергомаш» по техническому заданию «Харьковкоммунэнерго», ЦКТИ, АКХ и «Гипрокоммунэнерго» приступили к разработке отечественного МСК с валковой колосниковой решеткой производительностью 15 т/ч сжигаемых отходов. Котлоагрегат производительностью 3 т/ч Бийского котельного и Кусинского машиностроительного заводов применен на Владимирском экспериментальном МСЗ. В котлоагрегате использованы верхний и нижний барабаны котла типа ДКВР-10/13 с внесением минимально необходимых изменений в конфигурацию их трубной части. Котел принят государственной комиссией для повторного применения.

В 1984 году введен в эксплуатацию в Москве самый крупный отечественный мусоросжигательный спец. завод № 3, основное технологическое оборудование для которого поставила фирма «Волунд» (Дания). Производительность каждого из четырех его агрегатов составляет 12,5 т сжигаемых отходов в час. Отличительная особенность агрегата — дожигательный барабан, установленный за каскадом наклоннопереталкивающих колосниковых решеток.

Опыт эксплуатации отечественных заводов позволил выявить ряд недостатков, влияющих на надежность работы основного технологического оборудования и на состояние окружающей среды. Для устранения обнаруженных недостатков необходимо:

- обеспечить раздельный сбор золы и шлака;

- предусмотреть установку резервных транспортеров для удаления золошлаковых отходов;

- повысить степень извлечения лома черных металлов из шлака;

- обеспечить очистку извлеченного металлолома от золошлаковых загрязнений;

- предусмотреть дополнительное оборудование для пакетирования извлеченного лома черных металлов;

- разработать, изготовить и установить технологическую линию по подготовке шлака для вторичного использования;

- установить дробилку для крупногабаритных отходов.

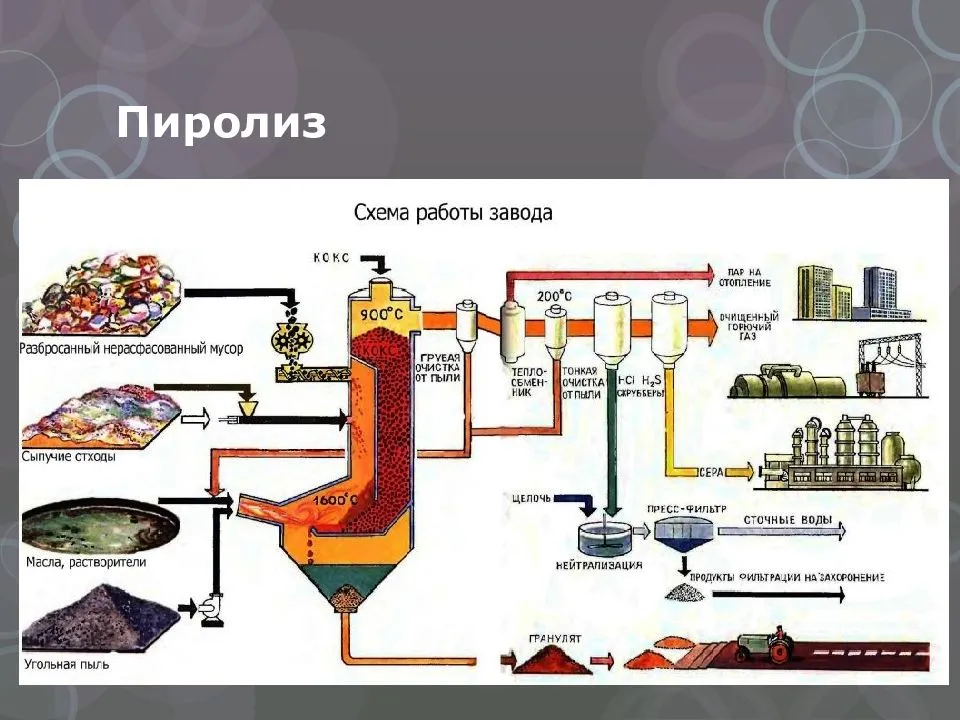

Пиролизный завод

Рассмотреть пиролизный завод можно на примере завода ШАХ «ПОТРАМ — ТБО».

На этом предприятии применяются следующие основные зоны:

- сортировка отходов, с последующим измельчением и компостированием. Размеры ее достигают 50 метров в длину, 30 метров в ширину, а высота — 12 метров;

- полученный компост просушивается;

- образования синтетического пиролизного масла;

- получения дистиллятов из пиролизного масла;

- очистки дистиллятов до уровня чистоты Евро-4.

Такое зонирование позволяет перерабатывать практически все виды твердых бытовых отходов.

Сначала отходы в обязательном порядке проходят радиационный контроль. Крупные куски измельчаются. Допустимый размер — 250 мм в диаметре.

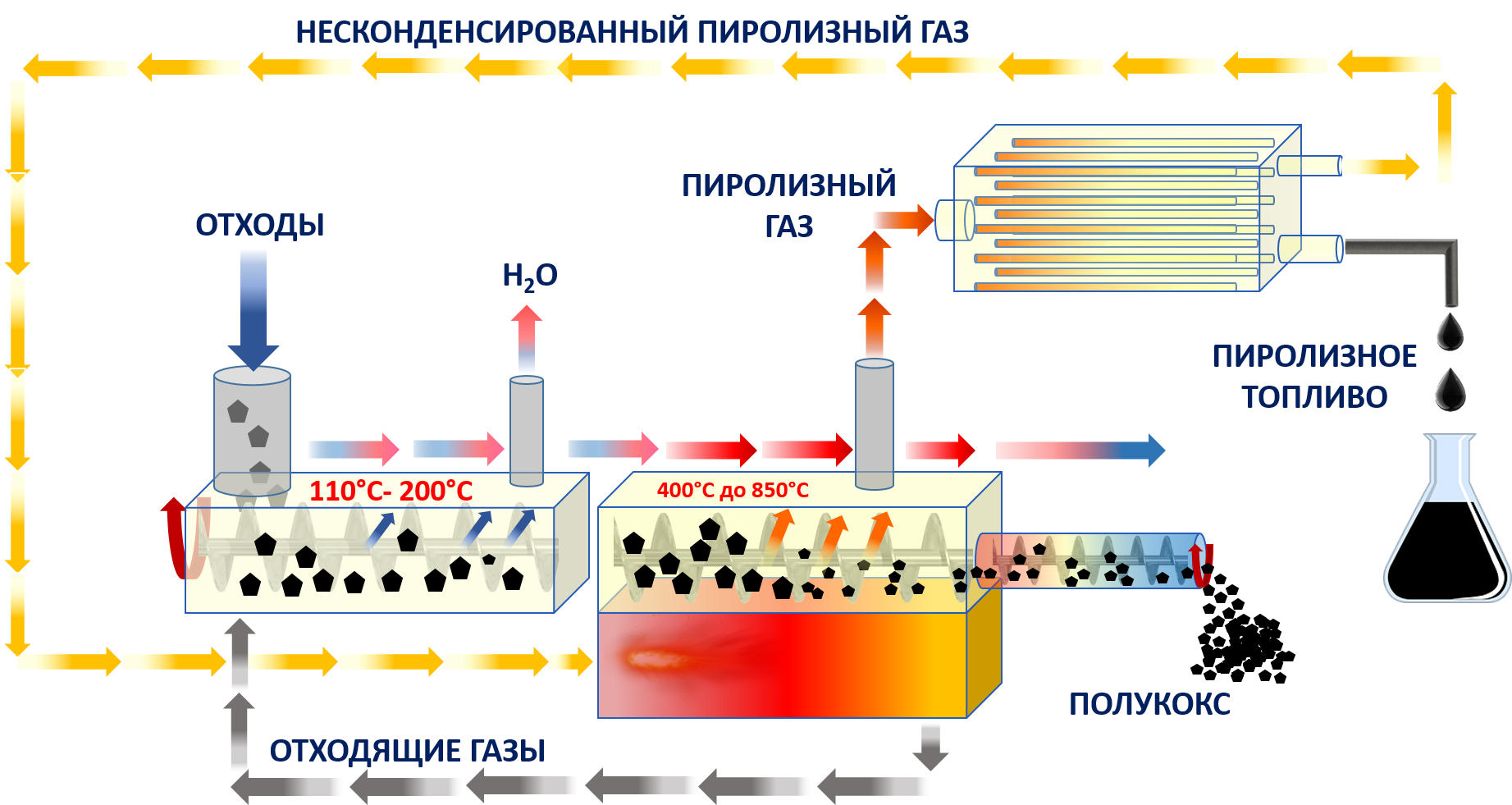

Следующий этап — компостирование. Среднее содержание влаги в нем — 60-65%. Для ее удаления компост помещается в отсек для низкотемпературного пиролиза. Далее отходы перемещаются в зону для быстрого пиролиза.

В отсеке просушенный компост смешивается с золой твердых бытовых отходов. Температура золы достигает 850 градусов. Полученная смесь перемещается в медленно вращающийся реактор. В нем, без участия кислорода, смесь прогревается до 500 градусов. Под воздействием температур тяжелые органические молекулы разлагаются, образуя легкий углеводород.

Образованные пары и газы перемещаются в следующую зону. В нем пару углеводорода подвергаются конденсации. При этом получается жидкая пиролизная составляющая. В рассматриваемом процессе неорганические компоненты испаряются или направляются на другие химические заводы для последующей обработки. Необработанный газ поступает обратно в реактор, где он сгорает, поддерживая тепло.

Жидкая часть направляется в складское помещение для реализации в качестве исходного сырья в нефтеперерабатывающем заводе. Из него добывают топливо для машин и поездов, он заменяет мазут и топливо для печек и котельных.

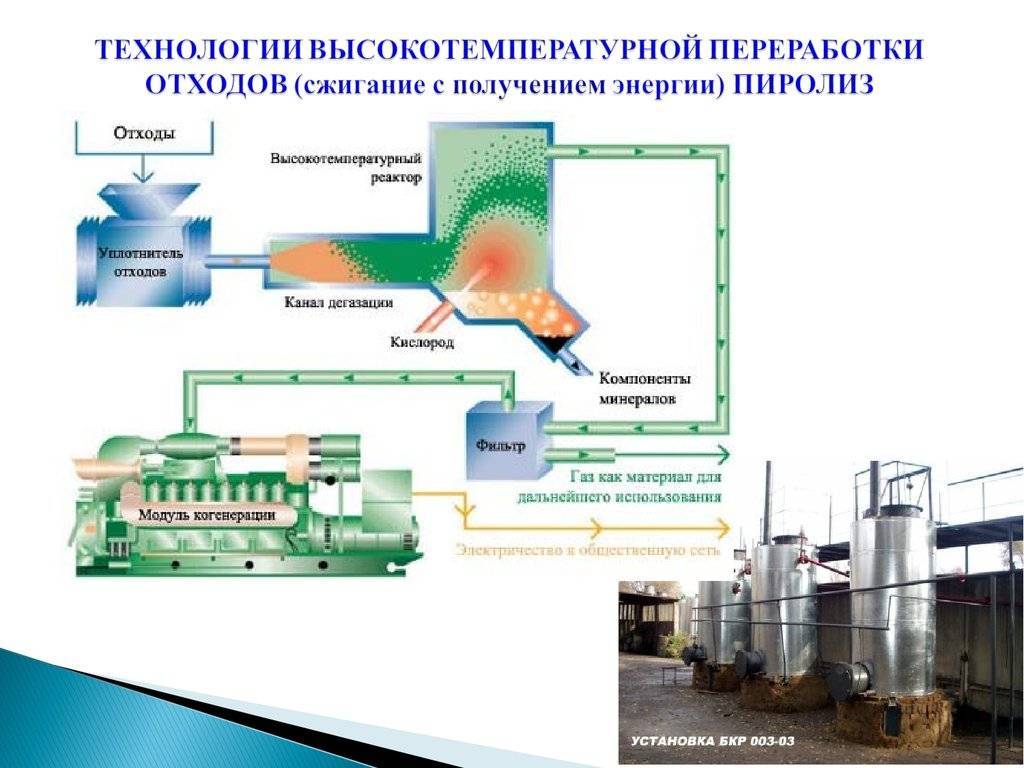

Виды пиролиза

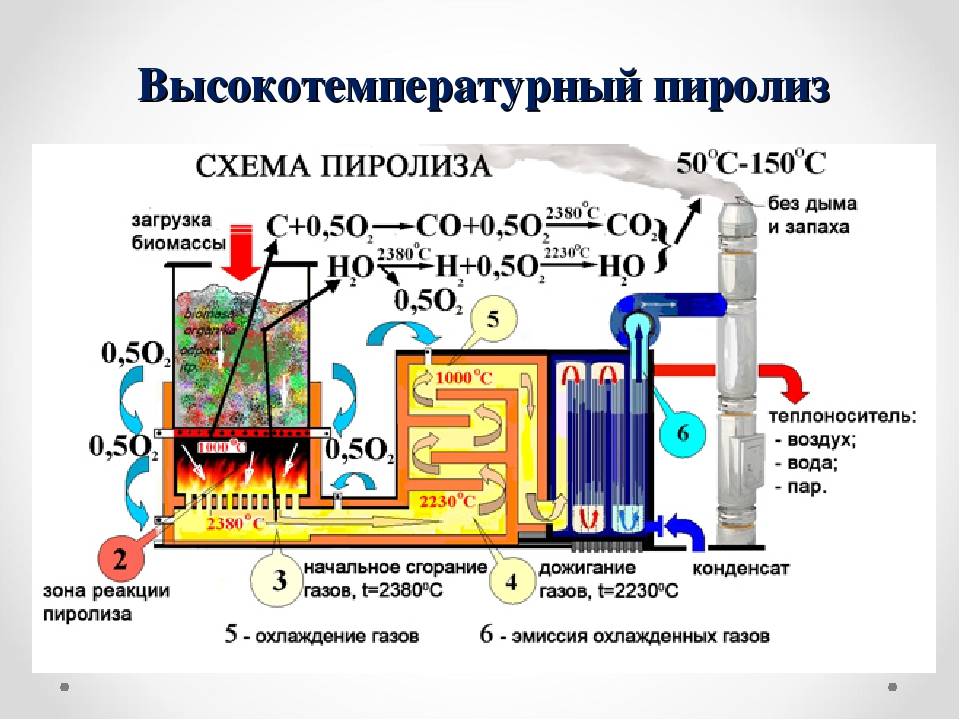

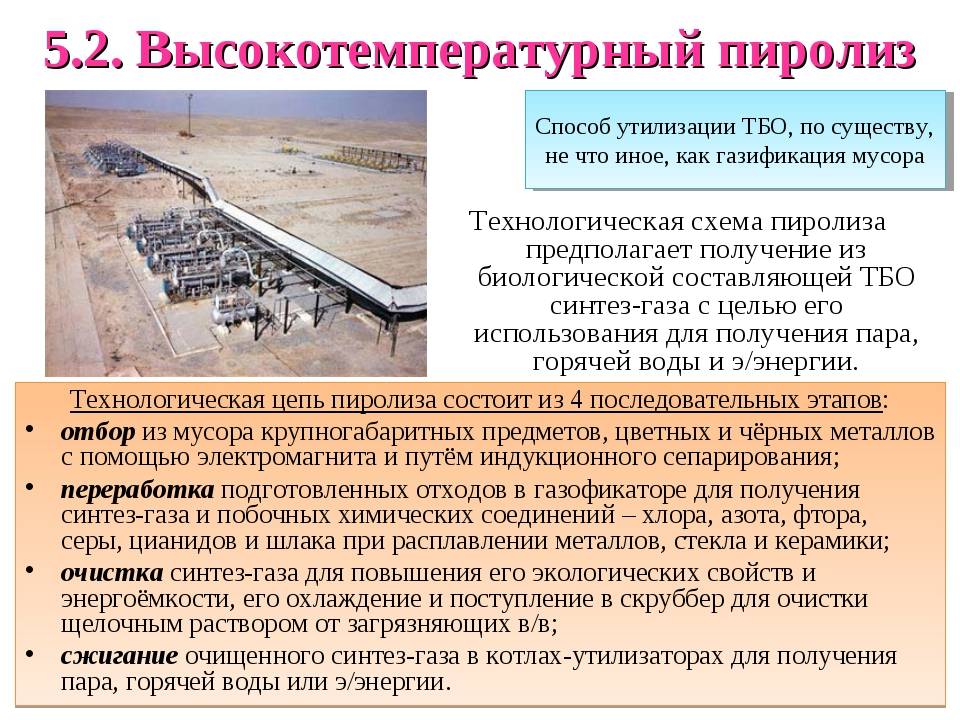

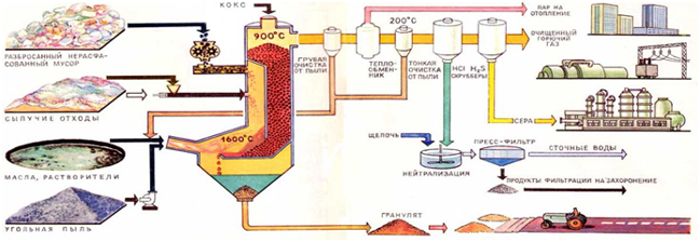

По воздействию разных значений температур на мусор пиролиз делится на низкотемпературный и высокотемпературный. Первый протекает при температуре до 900С, а второй – при температуре больше 900С.

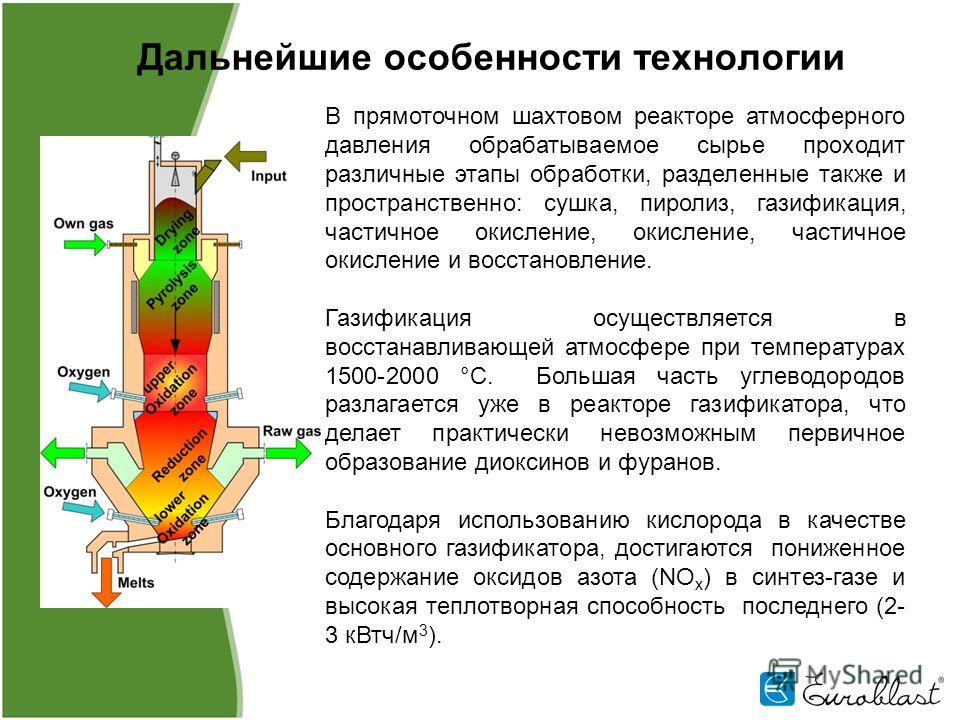

Низкотемпературный пиролиз. Технология обработки отходов данным способом заключается в нагревании сырья в шахте до 350 – 450С без доступа воздуха, то есть при отсутствии как кислорода, так и азота. Стабильная температура и полное отсутствие кислорода гарантируют, что сырье не будет гореть, а также не будет помех для интенсивного протекания таких процессов как нагревание, плавление, испарение, разложение углеродистых соединений

При данном типе пиролиза неважно, каков химический состав перерабатываемых отходов и в каком соотношении находятся в них органические вещества. Пиролизный газ имеет, практически, одинаковый состав:

- горючая составляющая: угарный газ, метан, этилен, сероводород, водород;

- негорючая составляющая: углекислый газ и азот.

Важно, что горючая составляющая значительно превышает по содержанию негорючую, а это значит, что пиролизный газ можно использовать так же, как добываемый природный газ. Выход полученного горючего газа зависит от качественного состава сырья: так, пищевые отходы образуют газ, насыщенный влагой, чего не скажешь о пластмассах

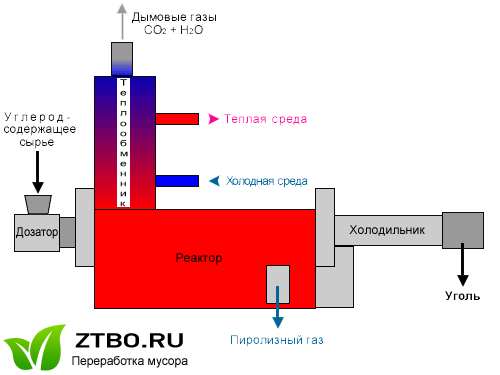

Принципиальная схема низкотемпературного пиролиза

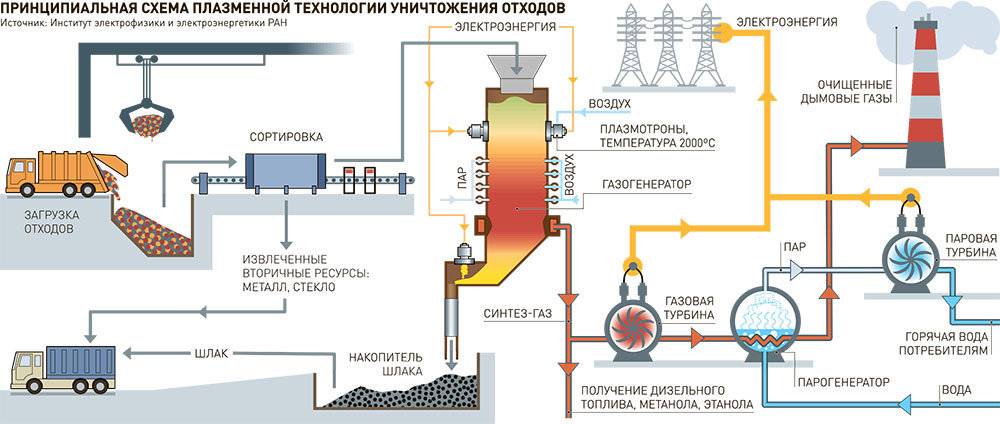

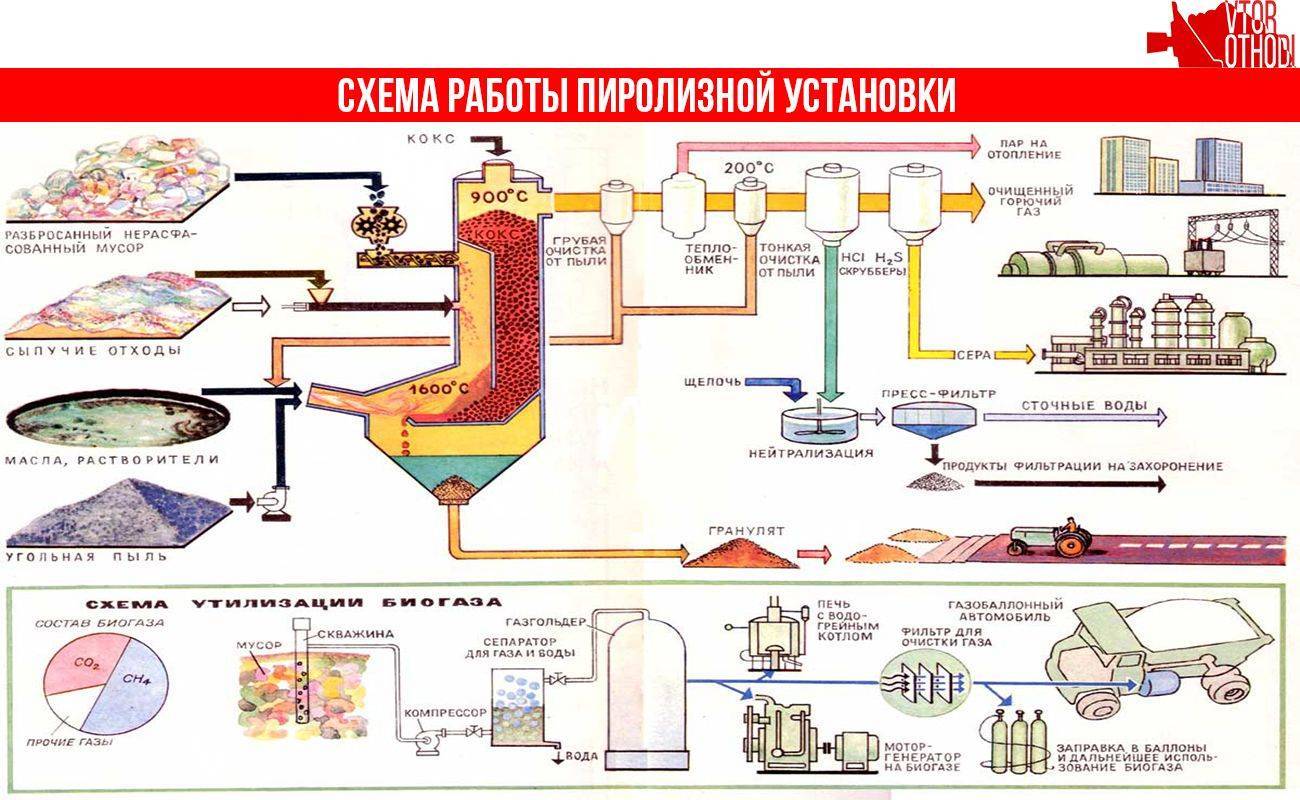

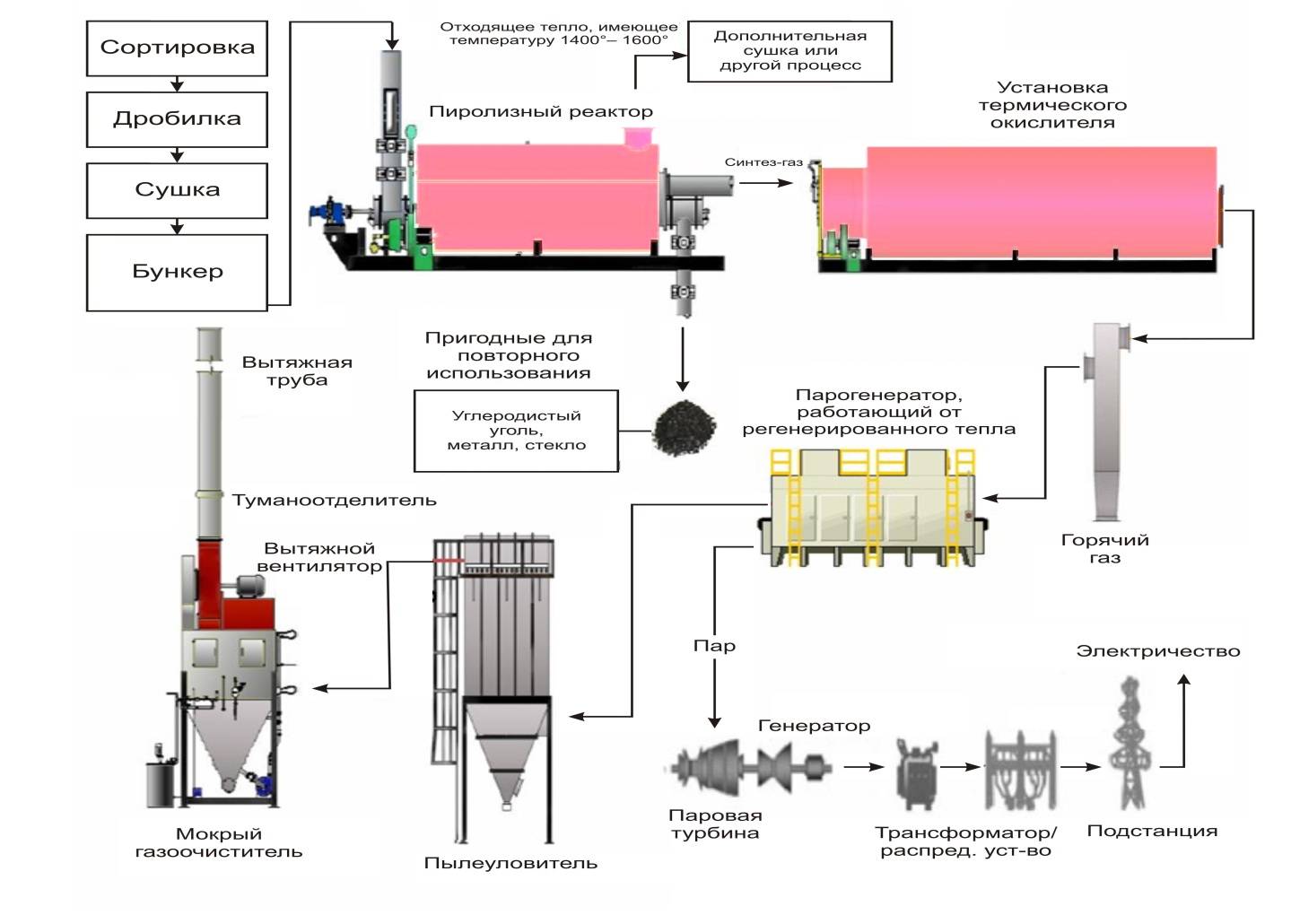

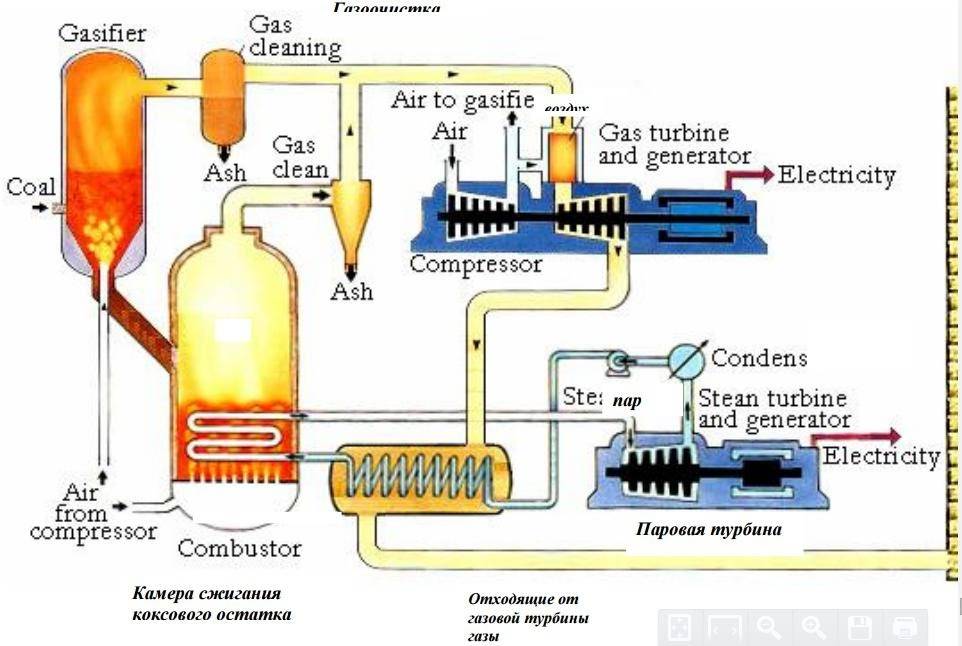

Высокотемпературный пиролиз. Технологическая цепочка:

- Сортировка мусора с удалением больших предметов, цветного и черного металлолома.

- Измельчение и просушка отобранных отходов.

- Разложение просушенного сырья с целью образования пиролитического газа, пиролитического масла, шлаков и побочных веществ, таких как Cl2, F2, N2.

- Ликвидация загрязнителей и снижение температуры полученного газа.

- Употребление пиролитичского газа для получения пара, электрической или тепловой энергии. Чаще всего этот газ применяется обратимо для инициирования пиролиза.

- Пиролитическое масло после складирования направляется в качестве сырья на заводы нефтехимической промышленности для изготовления горюче – смазочных материалов, заменителей мазута и дров.

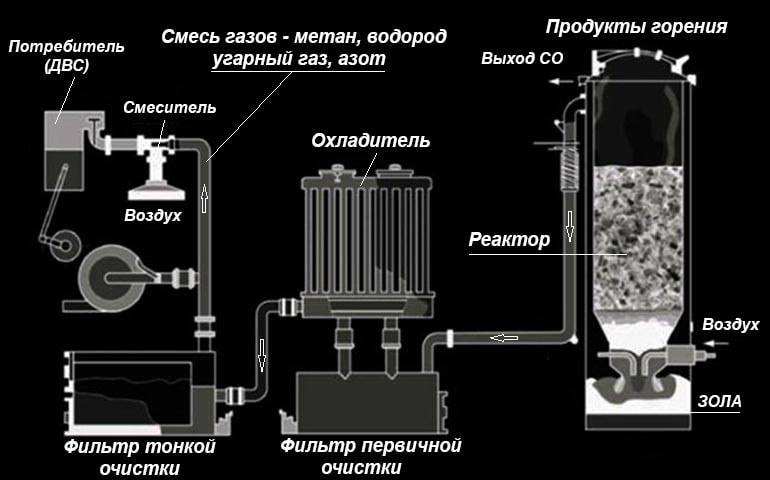

Принципиальная схема высокотемпературного пиролиза

Продукты пиролиза.

Количество и химический состав продуктов пиролиза напрямую зависит от состава твердых бытовых отходов и температуры разложения. Однако, из обычного мусора, переработанного при помощи пиролиза, мусороперерабатывающие заводы могут получить:

- Электрическую энергию

- Тепловую энергия

- Печное топливо (аналог мазута)

- Синтез-газ

- Жидкие топливные продукты (бензин, дизельное топливо)

Однако, на практике получение большого количества полезных веществ, таких, например, как жидкое топливо, весьма затруднительно, поскольку возникает строгая необходимость в тщательной сортировке отходов на родовые виды. При использовании для пиролиза несортированного мусора, получить из него значительное количество жидкого топлива либо иных полезных веществ не представляется возможным.

Однако перерабатывая подобный мусор с целью утилизации, можно не только добиться снижения объемов захоронения мусора в нашей стране, но и получить весьма ощутимый экономический эффект, благодаря тому, что в процессе пиролиза все равно будет выделяться значительное количество тепловой энергии

- Комментарии к статье

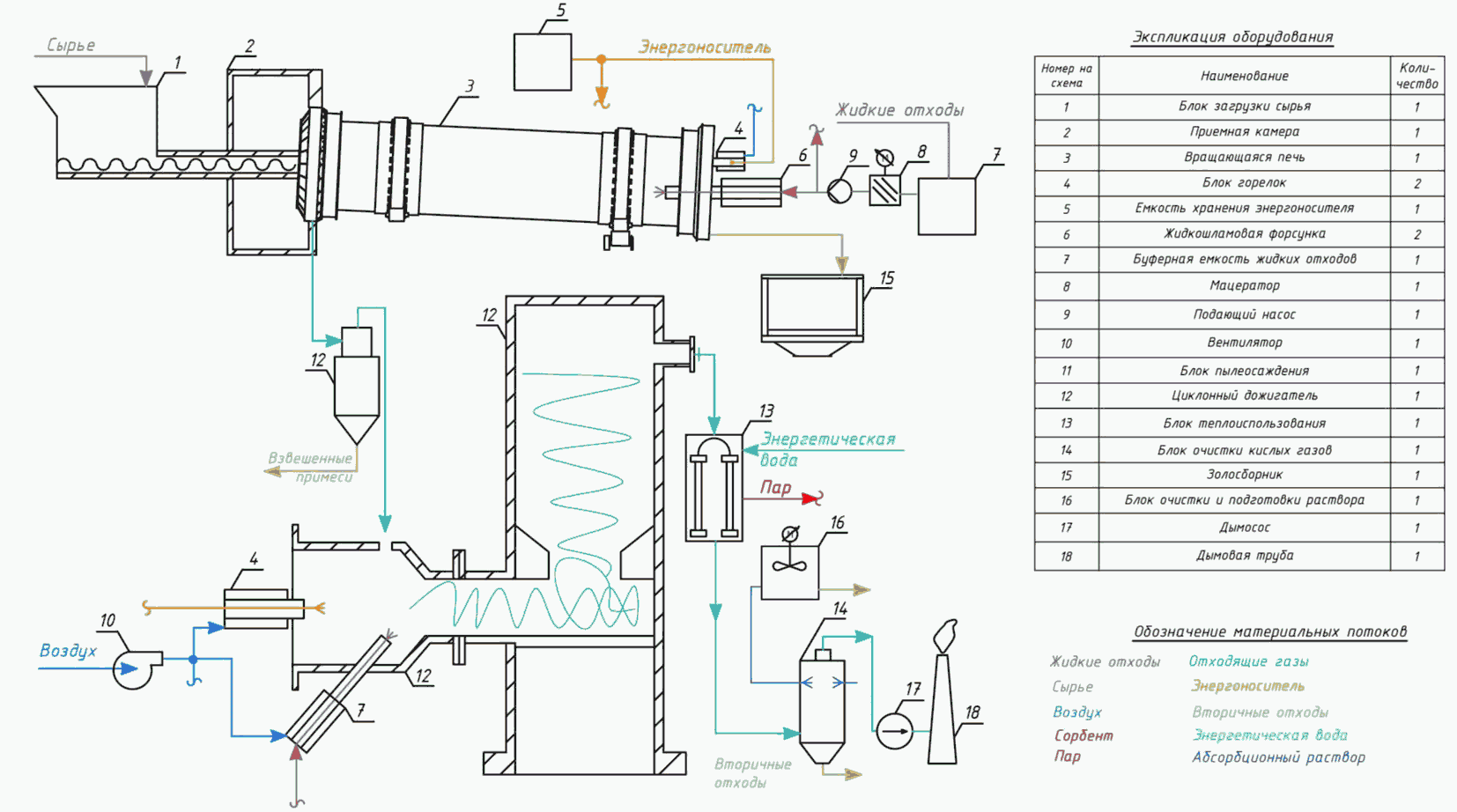

Схема пиролиза

Главным элементом в любой пиролизной установке является реактор, состоящий из швельшахты и шахтной печи. В верхнюю часть данного реактора поступают твердые бытовые отходы, которые в процессе пиролиза спускаются ниже через швельшахту. В верхних слоях реактора происходит подсушивание сырья, которое поступает в реактор. Затем сырье под действием собственного веса продвигается в среднюю часть реактора, где и происходит непосредственно сам процесс пиролиза.

Здесь, в бескислородной среде, происходит коксование мусора и его термическое разложение. Для защиты атмосферного воздуха от загрязнения делается следующее – из пиролизного реактора дымовые газы проходят через котел-утилизатор, затем они направляются в распылительную сушилку и после этого попадают в абсорбер. После очистки дымовых газов в абсорбере суспензией известкового молока, отработанная суспензия отправляется в распылительную сушилку, а газы выбрасываются в атмосферу.

Во время данного процесса происходит высокоэффективное обезвреживание твердых бытовых отходов, которые затем попадают в нижнюю часть реактора, и выводятся наружу. Полученный в результате данного процесса шлам, представляющий собой смесь золы и солей, собирают в контейнеры и отправляют потребителю, либо направляют в специальный отвал для хранения. Продукты пиролиза являются абсолютно безопасными с экологической точки зрения и впоследствии могут быть использованы в качестве топлива или ценного сырья для промышленности и народного хозяйства.

Самостоятельное изготовление печи

Бытовая печь, работающая по принципу пиролиза, подойдет для:

- Дачи;

- Дома;

- Походных условий;

- Бани;

- Гаража;

- Других жилых построек.

Занимаясь изготовлением пиролизной печи своими руками, важно рассчитать пропорцию газа с кислородом, размеры конструкции и требуемую мощность

Какие инструменты и материалы понадобятся

Для монтажа бытовой пиролизной печи понадобится следующий перечень материалов и инструментов:

- Аппарат для сваривания деталей;

- Электродрель;

- Болгарка;

- Электроды;

- Отрезной круг 240 мм;

- Шлифовальный круг 135 мм;

- Листы металла толщиной 4 мм;

- Трубы отличающихся диаметров;

- Трубы профилированные;

- Датчик температур;

- Вентилятор.

После строительства конечный этап отделки – обкладка печи кирпичом или внутренняя футеровка, чтобы создать эффект «термоса». Кирпичная кладка выполняется после монтажа установки.

Пиролизная печь имеет 2 камеры сгорания. Одно отделение перерабатывает твердые материалы, а второе – смешивает продукты обработки с воздухом. Если первое отделение расположено вверху, между отсеками устанавливается колосниковая решетка. В металлической печи роль перегородок играют полые пластины.

Внимание! Вентилятор необходим в печах, где камера для горючих газов находится в нижней части. Принудительная тяга перемещает вещества в отсек, где происходит дожиг. Такие конструкции имеют дымососы

Такие конструкции имеют дымососы.

Чертеж для изготовления

На чертеже будет видна форма корпуса, размеры, способ расположения камер. Затем нужно рассчитать мощность для обогрева помещений. На схеме устройства отражены такие элементы:

- Металлическая бочка – емкость для сгорания материала (главная камера);

- Отверстие для подвода кислорода;

- Трубы для отвода дыма;

- Трубы для контура, по которому циркулирует вода;

- Камера дожига;

- Вентиляционная система;

- Регуляторы.

Начертить схему будущей печи можно своими руками с учетом конструктивных особенностей. Основой послужит готовый чертеж соответствующего варианта буржуйки.

Рис. 1 Схема монтажа бытовой установки

По чертежам можно собрать печь прямо на месте ее применения. Когда будет готово основание, устанавливаются стенки внутри и отсек для золы. Сварочным аппаратом собираются составные части, затем – теплообменник, колосники и камеры печи. Между стенками засыпают песок, который предупредит перегревание установки во время эксплуатации. В конце устанавливаются дверцы и заслонки, выполняется подключение к контурам водного теплообменника.

Что можно переработать пиролизом

От назначения пиролизной установки зависит выбор сырья. Если это утилизационная печь, она перерабатывает отходы:

- Пластмассовые и полимерные материалы;

- Кабели;

- Скрап автомобилей;

- Покрышки;

- Шламы нефтедобывающей промышленности;

- Побочные продукты бурения;

- Землю, загрязненную мазутом и смолистыми веществами;

- Отработанное масло.

При применении пиролиза для получения газа, обогащенного углеводородами, установки перерабатывают:

- Древесину;

- Древесный уголь;

- Нефтепродукты;

- Другие виды твердого топлива.

Продукты переработки мусора

Продукты переработки отходов отличаются в зависимости от использованного для пиролиза сырья. Если в печь загрузить древесину при нагреве до 400 градусов, можно получить:

- Кетоновые вещества,

- Альдегиды,

- Деготь в смеси с древесным уксусом.

Если пиролизу подвержен полиэтилен, на выходе будет:

- Смесь из предельных и непредельных углеводородов;

- Газы;

- Жидкая составляющая;

- Парафин;

- Этилен.

При переработке пластика результатом пиролиза могут стать:

- Воск;

- Масла;

- Бензин;

- Твердое горючее;

- Бензин;

- Газ.

Результатом обработки отходов органического типа становится одновременно два вида продуктов: жидкая составляющая и кокс. В жидком виде можно получить пиролизный газ (органическое топливо) и смолы. При фильтрации и осаждении газообразной части вырабатываются углеводороды. Дополнительно производители занимаются получением ароматических соединений путем пиролиза.

Современность

В наше время существуют две крупные компании, которые применяют в своей технологии процесс Фишера-Тропша. Большая часть дизельного топлива ЮАР производится путем пиролиза, последующего окисления образующих продуктов.

Особое внимание данная химическая технология приобрела после того, как ученые стали искать способы получения дизельных малосернистых веществ, способных наносить минимальный ущерб окружающей среде. Например, американские компании в настоящее время в качестве исходного сырья выбирают кокс или уголь, получая жидкие углеводороды высокого качества

Несмотря на то что процесс пиролиза является проработанной технологией, которую можно использовать в крупных масштабах, он связан с довольно высокими материальными затратами на ремонт и эксплуатацию установки. Для многих производителей это является сдерживающим фактором, ведь наблюдается тенденция снижения мировых цен на нефть.

Особенности

Принцип работы котла основан на выработке большого количества тепла при сжигании газов, полученных от горения исходного сырья, что позволяет не только утилизировать различные виды ТБО, но и отапливать жилые, складские и промышленные помещения. Этот процесс переработки различных веществ имеет свои особенности.

- Установка переработки угля позволяет получить твердые, жидкие и газообразные продукты переработки. Это кокс, каменноугольная смола и газ. Кокс является основным, но не самым ценным веществом. Жидкие продукты пиролиза – каменноугольная смола состоит из множества органических соединений и служит основой для получения в процессе последующей переработки фенола, антрацена, нафталина, гетероциклических соединений, синтетического топлива и технических масел. Переработка каменного угля является также способом получения газа, который служит источником тепла или применяется для выделения таких химических соединений, как фенол, бензол.

- Пиролиз полимеров в итоге так же дает три исходных фракции – газ, мазут и золу. Из мазута можно получать жидкие продукты пиролиза, например, синтетическое топливо, которое после сложной технологии очистки годится для использования в двигателях внутреннего сгорания. Зола после упаковки в брикеты применяется в качестве топлива. Реакция пиролиза позволяет уничтожить практически все вредные вещества пластика, которые входили в состав материала.

- Пиролиз отходов резины является экономически выгодным и экологически чистым вариантом утилизации шин и покрышек. В результате пиролиза получают технический углерод, газ и синтетическую нефть. Дальнейшее применение технического углерода востребовано в процессе производства красок, где он служит пигментом, для производства резины и некоторых видов строительного материала. Синтетическая нефть после процедуры очистки заменяет натуральные нефтепродукты.

Пиролиз пока не получил широкого распространения в нашей стране. Установка требует значительных затрат, но и эффект, как экономический, так и экологический, дает вполне ощутимый. За счет утилизации мусора таким способом есть возможность заметно уменьшить количество накоплений ТБО.

Для чего используют термическое разложение

Сфера применения пиролитических процессов довольно широка:

- Производство пропилена и этилена для химической промышленности путем переработки жидкого углеводородного сырья (нефти).

- Получение древесного угля методом бескислородного разложения отходов деревообработки.

- Тот же технологический процесс, но с ограниченной подачей воздуха позволяет вырабатывать из дерева горючий синтез-газ – смесь метана, водорода, угарного газа и нейтрального азота.

- Пиролиз угля – бурого и каменного – целое направление переработки. Получаемые соединения – синтетический бензин, кокс, аммиак, каменноугольная смола. Из последней добывают толуол, бензол, нафталин и различные фенолы, использующиеся в химической промышленности.

- Новые разработки – коммерческая утилизация твердых бытовых отходов, автомобильных шин, пластмасс, органики.

Для термического разложения в промышленности используются пиролизные печи и разнообразные реакторы. Выше на схеме показана газогенераторная установка, перерабатывающая деревянные отходы и опил в газообразное топливо. Главную роль здесь играет реактор прямого процесса сухой перегонки, где подготовленное сырье перерабатывается в синтез-газ путем медленного сжигания.

Важный нюанс. Перед загрузкой в пиролизную печку или газогенератор древесина всегда измельчается и просушивается до влажности 10% и менее.

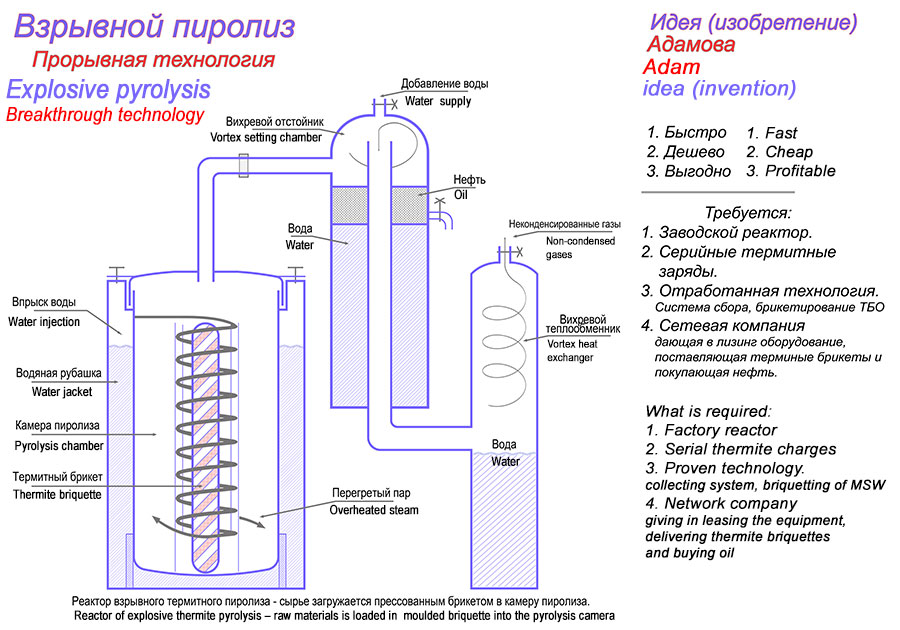

В промышленной химии также используется технология быстрого пиролиза, когда реактор разогревается до температуры 700…900 °C в течение малого промежутка времени. Цель – увеличение производительности оборудования и ускорение переработки.

Как сделать топливо из отходов в домашних условиях?

Для того чтобы попытаться получить из отходов пластмассы бензин в домашних условиях, нужно максимально упростить процесс и попытаться собрать установку пиролиза.

Необходимые компоненты и последовательность действий:

- Огнестойкая ёмкость с крышкой, оборудованная трубкой. Трубка соединяется со вторым резервуаром для сбора конденсата.

- Бак конденсатора соединяется трубкой с небольшой бутылкой с плотной крышкой с еще одним патрубком. Это гидрозатвор.

- Мелко измельченное пластиковое сырье загружается в резервуар печи горения, ее необходимо сильно разогреть.

- Постепенно жидкие продукты разложения попадают в конденсатор и охлаждаются.

- В чистом виде топливо из пластика не пригодно. Оно нуждается в очистке. Для этого можно использовать самогонный аппарат. Разделение топлива проводится визуально по изменению цвета и вязкости.

- Зольный остаток можно выбросить.

Сравнительные характеристики видов пиролиза

Все описанные методы имеют свои преимущества и недостатки. Особенности каждого из них приведены в таблице ниже.

| Высокотемпературная | Низкотемпературная обработка |

| Во время процесса обработки практически не остается твердых частиц – все превращается в газ | Дорогостоящее и труднодоступное оборудование |

| Получившийся газ равен по свойствам натуральному, поэтому может использоваться в энергетической промышленности | Есть сложности с приобретением и установкой купленных систем |

| Простота очистки получившихся продуктов сгорания | Требуется большое количество сотрудников для внедрения и поддержки на производстве |

| Исключено появление продуктов окисления, так как в камеру практически не поступает кислород | Финансовые траты не всегда окупаются |

| Жидкость можно использовать для производства продуктов нефтяной промышленности | Невозможность расщепить вещества с плотной молекулярной структурой |

| Быстрый пиролиз | Медленный пиролиз |

| Снижено количество появления смол в процессе обработки | Длительное время процедуры |

| Очистка полученного сырья | В некоторых случаях требуется прерывание процесса обработки |

| Небольшие энергетические затраты |

Описание пиролизной установки

Устройство для переработки мусора высокими температурами является динамичным. Его можно передвигать в разные части помещения. Пиролизная установка по сжиганию отходов имеет такие составляющие:

- термический реактор;

- систему отвода газов пиролиза, в которую входят отстойник и конденсатор;

- совокупность устройств для отвода и очищения газов.

Основная составляющая в установке для пиролиза — это реактор и его компоненты (печь и швельшахта). Отходы поступают в верхнюю часть реактора, спускаясь в процессе сжигания, пока в итоге не окажутся в швельшахте. Высокотемпературное сжигание происходит в средней части реактора, а в верхних его слоях мусор просушивается.

Процесс сжигания состоит из двух этапов: коксование и температурное разложение. Газы, образующиеся в реакторе, не выходят мгновенно наружу. Для защиты экологической системы они должны пройти несколько этапов линии пиролиза. Первым на выходе из реакторов расположен котел-утилизатор. Далее газы попадают в сушилку и абсорбер. В последнем они обрабатываются известковым молоком. После этого газы выходят в окружающую среду.

В реакторе промышленных пиролизных печей для ТБО остается шлам — не превращенные в газ твердые бытовые отходы, смесь солей и золы. Он полностью безопасен. Его используют в сельском хозяйстве, промышленном производстве как топливо или сырье.

Методы пиролиза

Существует два основных метода: сухой и окислительный, которые используются для утилизации разных видов сырья и отличаются по способу нагрева.

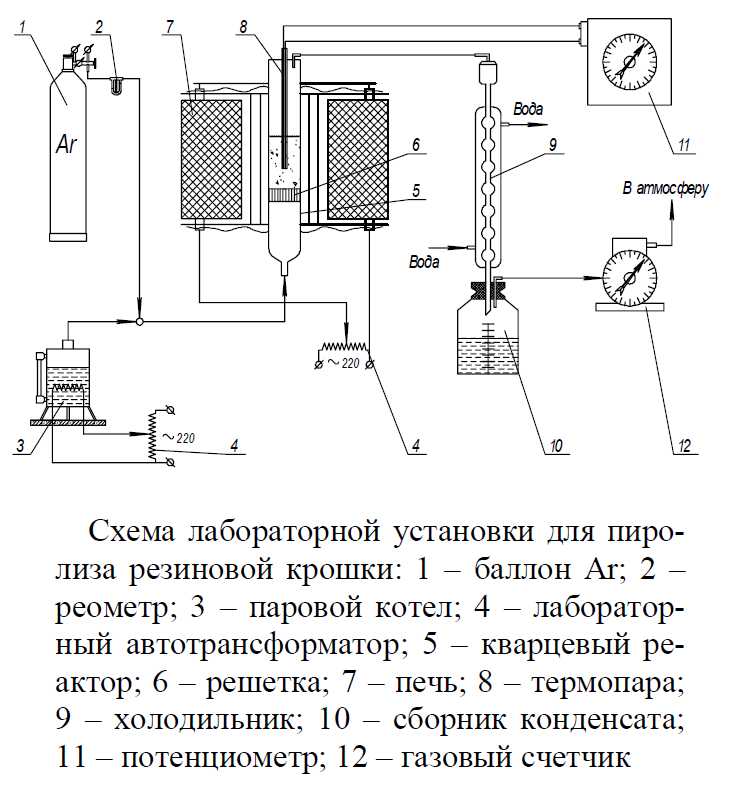

Сухой метод

Пиролиз протекает без доступа кислорода, чтобы предотвратить горение или окисление. При необходимости добавляют дегидрирующие или дегидратирующие средства. Емкости с сырьем нагреваются снаружи. Лабораторные установки оборудованы системами электрического теплоснабжения.

Различают три температурных режима:

- низкотемпературный, или полукоксование (до 550 °C)

- среднетемпературный (550-800 °C);

- высокотемпературный, или коксование (выше 800 °C).

Сухой метод подходит для переработки и обезвреживания углеводородных отходов. Полученные продукты — сырье для химической промышленности.

Окислительный метод

Пиролизуемое сырье нагревается до 600-900 °C путем подачи в закрытый контейнер горячих дымовых газов или частично сжигается. Окислительный метод пиролиза применяется для уничтожения твердых отходов промышленных предприятий и сточных вод, переработки пластика, резины и других материалов, которые нельзя сжигать или газифицировать.

Современные методы

- Каталитический низкотемпературный пиролиз. Новая технология переработки волокнистых композиционных материалов на основе смол, которую американская компания Adherent Technologies разрабатывает для получения углеродных волокон. Используется катализаторы и температура ниже 200 °C, поэтому вторичные волокна не распадаются и мало уступают по качеству первичным.

- Инициированный пиролиз. Разработан для переработки углеводородного сырья. При использовании определенных веществ (инициаторов) увеличивается выход конечных продуктов. Например, участие в реакциях галогенсодержащих и пероксидных соединений приводит к образованию большего количества этилена и пропилена.

- Термоконтактный пиролиз. Углеводороды сырья вступают в прямой контакт с катализатором — частицами нагретого огнеупорного материала, расплавленным металлом или другим теплоносителем. Основные преимущества метода — непрерывное устранение нежелательных накоплений кокса, возможность подвода тепловой энергии в любом количестве.

- Гидропиролизный пиролиз. Соединения нагреваются до высоких температур в присутствии воды. Давление достигает 100 бар, температура — 900 °C. Вместо кокса, доля которого обычно составляет около 80%, выделяется больше газообразных углеводородов и около 20% смолы.

Оборудование

Первые заводы, которые могли обеспечивать данный процесс, появились в нашей стране в XIX веке. В то время эта технология использовалась для получения газа и бензина, необходимого для освещения, а пиролизу подвергался керосин. Затем был найден способ преобразовывать полученные вещества в ЖПП (жидкие продукты пиролиза). Современные разработки оборудования представлены промышленными комплексами, которые могут работать практически на большинстве видов отходов, причем эти предприятия функционируют на собственной энергии. Последние разработки позволили полностью автоматизировать процесс утилизации.

В производственную линию входят следующие компоненты:

- пульт управления

- реактор, соединенный с системой нагрева

- каталитическая колонна

- емкость, в которой происходит сбор масла

- система, которая обеспечивает охлаждение газов

- емкость для накопления масла

- гидрозатвор и система, охлаждающая воду

- система вентиляции

- дымоход

- очистное сооружение для выхлопных газов

На основе упрощенных технологий промышленного оборудования была создана небольшая установка для использования в личных целях граждан. Только в бытовых условиях это способ получения тепла, а в производственных – полезных продуктов переработки из мусора. Бытовой котел имеет аналогичный принцип работы с промышленным оборудованием, только отличается более компактными размерами. Для него рекомендовано различное топливо: дрова или пеллеты. Вместе с основным твердым сырьем можно утилизировать бытовой мусор. Установка котлов на отходах обеспечивает длительный период сгорания и экономию топлива.

Минусы пиролиза

К недостаткам пиролиза относят:

- сложность печей;

- дороговизну оборудования;

- необходимость большого количества работников.

Список преимуществ перевешивает возможные недостатки метода.

Подробности о вывозе среднего количества утиля на одно физическое лицо можно узнать в статье Норматив вывоза ТБО на 1 человека.

Про общероссийский классификатор продукции по видам экономической деятельности, о том, как выбирают правильные коды, читайте статью: https://strazhchistoty.ru/waste/fcsc/okpd-2-vyvoz-tbo.html

О плотности твердых коммунальных отходов, влияющей на пространство для утилизации ТБО, узнавайте здесь.