Детали

Основные требования к процессу заключаются в обеспечении стопроцентного выноса, скорости бурения и максимальном количестве метров за рейс.

«Наше оборудование позволяет собрать сколько угодно секций, в зависимости от тех требований, которые предъявляет геолог. Например, он предполагает, что на глубине от 1000 до 1020 м может быть нефть. Эти самые 20 метров можно пройти одной секцией, или двумя секциями за один рейс. А два рейса — это лишние средства. Максимально за рейс мы отбирали 56 метров.

Сейчас заказчики предъявляют новое требование — отбор на глубине 18 метров. Для этих целей был разработан КСК с 6-метровой секцией. Отбирая по три секции, можно получить эти 18 метров. Геологи увеличивают интервал отбора, одна из тенденций — отбирать за рейс 27, 36 метров. Причём разработки новых конструкций касаются не только длины, но и совершенствования внутренних частей», — поделился руководитель направления «Керн» ООО «ВНИИБТ-БИ» Степан Макаров.

Во время проходки нагрузку на долото устанавливают на поверхности, перед спуском в скважину. При низкой нагрузке отбор происходит излишне долго. А при слишком высокой может произойти прихват долота с преждевременным прекращением работ.

«Существует два основных требования. Первое связано с минимизацией рисков — допустим, использование специальных соединений, которые позволяют в случае прихвата бурильной колонны извлечь содержимое с керном, даже если сам снаряд остаётся в скважине. Второе требование касается технико-экономических показателей и имеет целью удешевление оказываемых услуг. К нему относится увеличение длины секции керноотборного снаряда — для того, чтобы за один рейс можно было отобрать наибольшее количество метров», — объяснил руководитель сектора по отбору керна АО «НПП «Бурсервис» Эдуард Зарипов.

Колонковое бурение скважин: суть метода и его особенности, плюсы и минусы технологии

Благодаря точечному действию коронки по своему радиусу обеспечивается аккуратное вырезание и вынесение на поверхность цельного керна. Технология применима для бурения пород до XII категории, можно работать как перпендикулярно, так и под углом.

Одним из важнейших показателей колонкового метода считается высокая производительность и скорость бурения.

Объем бурения в случае применения промывочной жидкости или технической воды составляет 85%;

Введение в рабочий раствор активных эмульсий дает возможность удержания стенок скважины в своем первоначальном состоянии;

Благодаря снижению осевых нагрузок вследствие того, что порода разрушается не в сплошную, достигается снижение энергетических затрат.

Метод позволяет работать с любыми породами, в том числе базальтовыми и гранитными.

При использовании сборного мобильного станка возможно проведение работ в труднодоступных местах.

При работе в трещиноватых породах зачастую возникает заклинивание керна, что ведет к необходимости извлечения трубы для его выбивания.

При прохождении твердых пород из-за перегрева и прихватывания коронка быстро затупляется. Чтобы этого избежать, необходимо применять охлаждающую жидкость и снижать скорость подачи. Вследствие этого снижается скорость бурения.

Маленькое сечение (до 200 мм) бурения не позволяет использовать мощные погружные насосы.

При разработке скважин на воду в случае применения глинистого раствора при вскрытии пласта велика вероятность заиливания водоносного слоя.

Высокая эффективность рабочего процесса определяется производительностью бурильной установки, что вызвано уменьшением площади контакта фрезы с породой грунта.

Говоря о технологических особенностях, стоит выделить следующие аспекты и нюансы проведения работы:

- Для колонкового бурения подойдёт не только плотный, но и сыпучий грунт. Наличие большого разнообразия коронок позволяет бурить максимально плотные и твёрдые породы грунта.

- Ствол скважины на выходе получается идеально ровным, что обусловлено особенностями механизма. Наличие современного оборудования позволяет выполнять работы даже при наличии неровного ландшафта местности.

- Трубы, образующие колонну, можно использовать повторно, поскольку срок службы не ограничен.

- Оборудование для колонкового бурения предполагает своевременную замену коронки, поскольку спустя время она приходит в негодность и затупляется. Для увеличения срока службы коронки перед использованием новой насадки рекомендуется производить долбление грунта, что значительно продлевает срок службы изделия.

- Для идеального колонкового бурения площадка с буром должна находиться в ровной горизонтальной плоскости.

Характеристика колонкового способа бурения

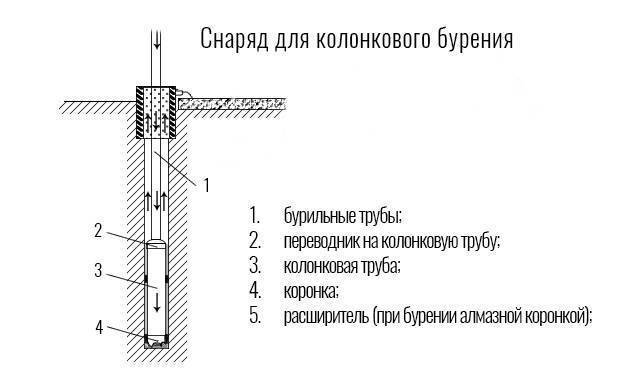

Основное назначение — обеспечить достоверную информацию о веществах, находящихся в массивных образованиях, путем извлечения их на поверхность. Продуктами резания монолитов являются цилиндрические образцы твердой пробы и буровая мелочь — шлам.

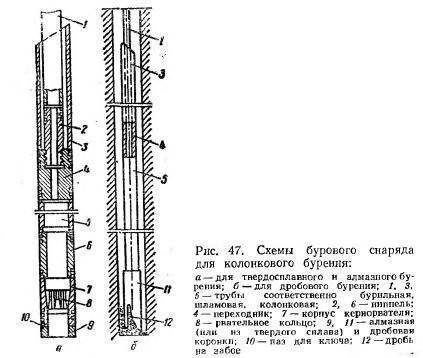

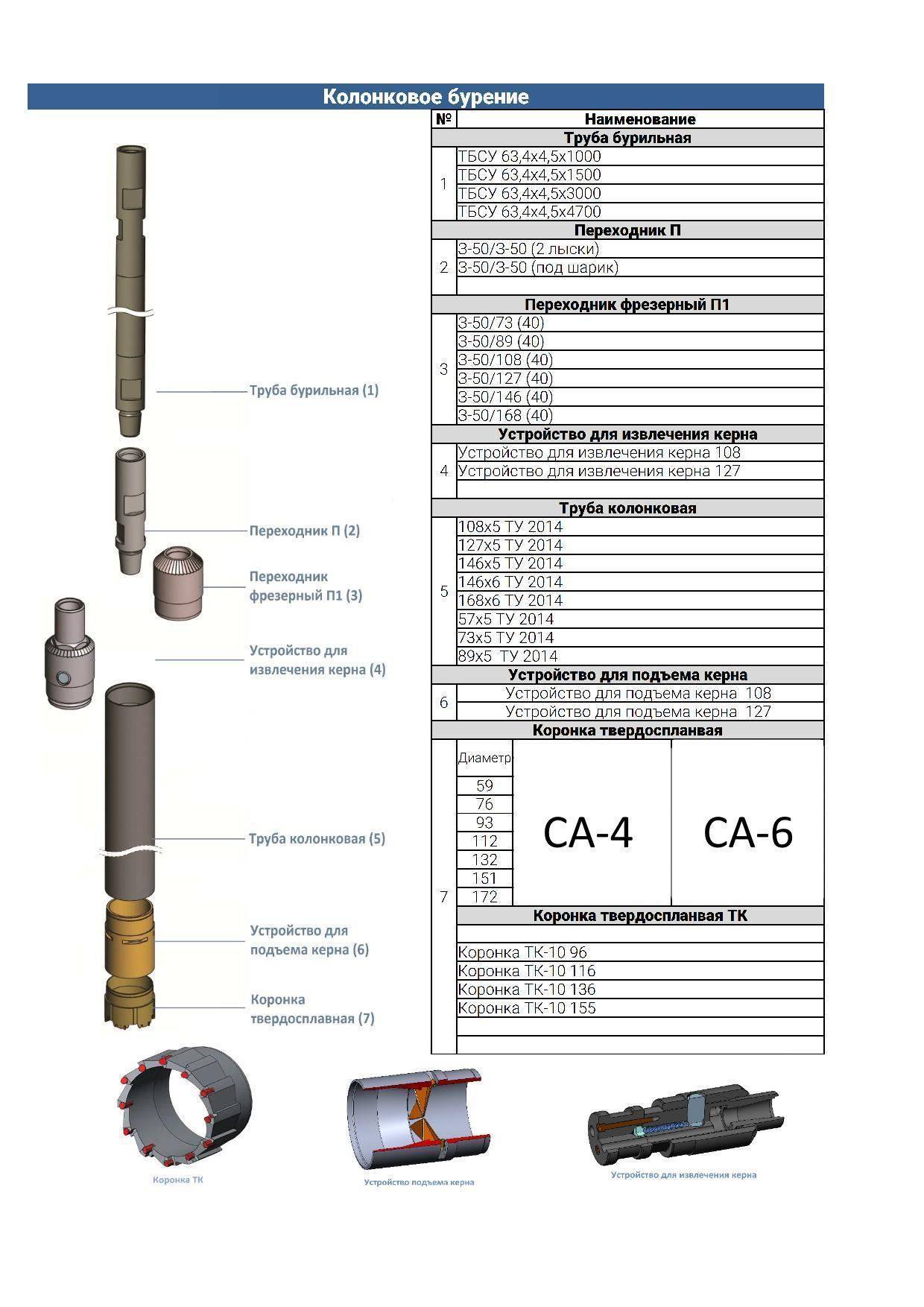

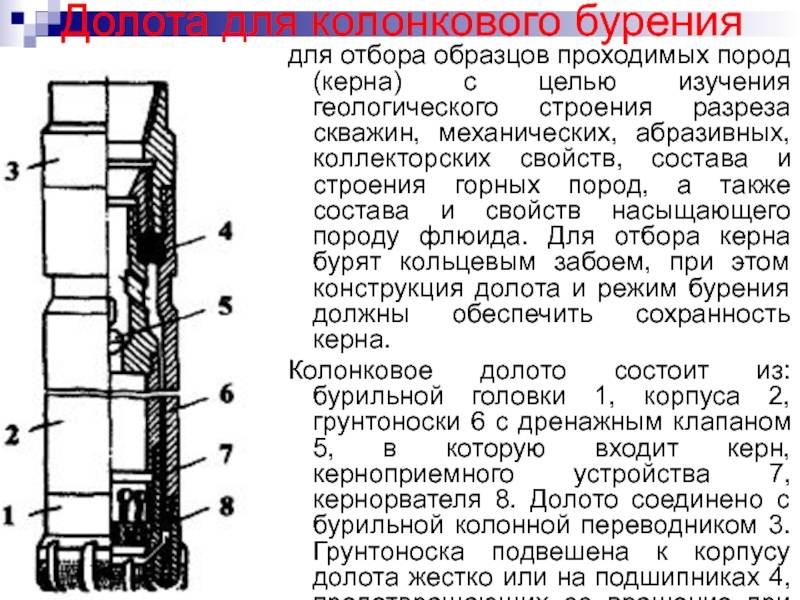

Выемка керна осуществляется инструментом для работы в скважине:

- коронки — кольца трубчатой формы Ø 76, 93, 112, 132, 151 и 190 мм, армированные с рабочего торца твердыми сплавами, или насадки Ø 36, 46, 59 и 76 мм с алмазами, другой конец оснащается трапециевидной резьбой для присоединения к колонковому буру;

- колонковая труба для размещения керна;

- переходник на трубчатую буровую колонну, собранную с помощью ниппельных или муфто-замковых соединений.

На торце наружной части колонны находится промывочный сальник. В инструмент для спуско-подъемных операций входят ключи различного назначения, подкладные вилки, элеваторы для захвата бурильных труб. Шлам выносится по затрубному пространству на поверхность водой или глинистым раствором, закачиваемым насосом высокого давления.

Существует несколько разновидностей кернового бурения:

- Вращательный способ — алмазный, твердосплавный или бескерновый.

- Ударно-вращательный с применением пневмо- и гидроударников.

Особенности ручного бурения

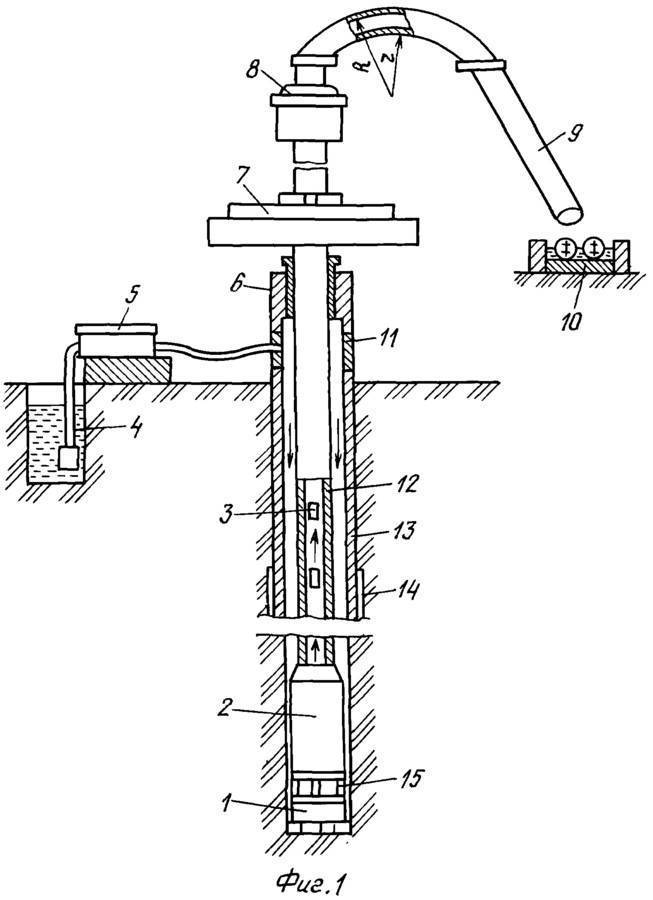

Способ ручного бурения требует больших затрат физической силы, но позволяет сэкономить на оборудовании. Применяется при монтаже скважин глубиной не более 25 метров и проводится до тех пор, пока бур не дойдёт до водоупорного слоя.

В случае с ручным бурением используют:

- комплект буровых головок (бур-долото, бур-ложка, змеевики, желонки);

- штанги;

- лебёдка или электрическая таль;

- обсадные трубы;

- для работы на большой глубине – бурильная вышка.

Процесс проходки ствола состоит из следующих этапов:

- Выкапывается небольшая яма глубиной в 40-50 см, в которой разместится бур.

- Затем один человек начинает вращение бура; когда он войдёт достаточно глубоко, вращать придётся вдвоём, потом – вчетвером.

- Через каждые 50-70 см вхождения в землю, бур необходимо вытаскивать и прочищать, чтобы грязь не залепила всю головку.

- Если грунт слишком жёсткий, получившееся отверстие нужно необходимо заливать водой.

В момент заполнения шахты водой изнутри, работа прекращается. Теперь остаётся только откачать грязную воду с примесями – примерно 5-7 литров. Для этого понадобится насос.

Ударный способ

Данным способом устанавливается самая простая скважина-игла – абиссинский колодец. Этим методом активно пользуются домашние умельцы, пробивая скважину на воду на даче. Конструкция «буровой установки» представляет собой ствол, состоящий из отрезков трубы, и наконечник, который разрезает пласты грунта. Молотом служит увесистая баба, которая поднимается и опускается с помощью веревок: при натяжении своеобразный молот поднимается на верх конструкции, при ослаблении падает на подбабок – устройство из хомутов, расположенных симметрично. После вхождения ствола в грунт он наращивается новым отрезком, подбабок прикрепляется уже к новой части, и забивание продолжается до тех пор, пока наконечник не войдет в водоносный слой на 2/3 пласта.

Ствол-труба служит отверстием для выхода воды на поверхность.

Достоинство данной скважины заключается в том, что пробурить ее можно в подвале или другом подходящем помещении. Это создает удобство при пользовании. Привлекает и цена, пробить скважину для воды таким способом стоит недорого.

Ударный способ бурения можно применять на любых типах почвы

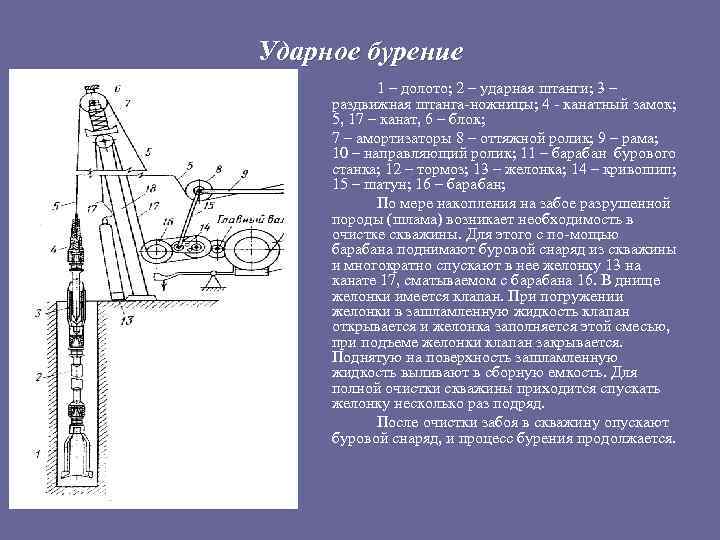

Канатно-ударное бурение

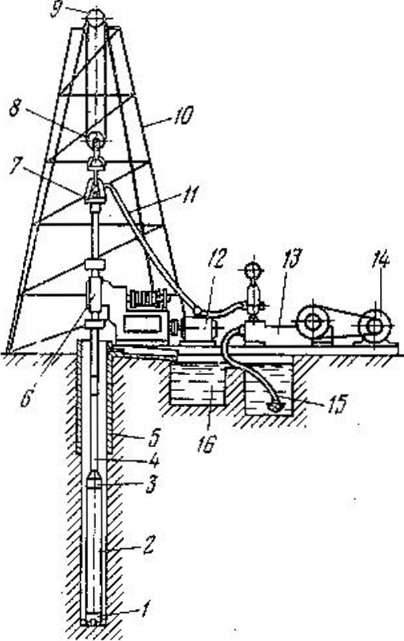

Наиболее часто используемый способ. Данный метод предполагает разбивание грунта посредством опускания с двухметровой высоты тяжелого бурового инструмента. Конструкция, используемая при таком виде бурения, состоит из элементов:

- треноги, которую размещают над местом бурения;

- блока с лебедкой и тросом;

- забивного стакана, штанги;

- желонки (для прохождения по сыпучим слоям грунта).

Стакан представляет собой отрезок стальной трубы, скошенный вовнутрь, имеющий прочную нижнюю режущую кромку. Сверху забивного стакана идет наковальня. По ней производит удары штанга. Опускание и подъем забивного стакана осуществляют с помощью лебедки. Порода, которая попадает в стакан, удерживается в нем за счет силы трения. Для того чтобы проникнуть в грунт максимально глубоко, используют ударную штангу: ее бросают на наковальню. После заполнения стакана грунтом его поднимают наверх, после чего очищают.

Бурение скважины на сыпучих грунтах производится с использованием желонки. Последняя представляет собой стальную трубу, на нижнем конце которой установлен задерживающий капан. После попадания желонки в почву клапан открывается, вследствие чего грунт попадает внутрь трубы. При подъеме конструкции происходит закрывание клапана. После извлечения на поверхность желонка очищается, действия повторяются снова.

Канатно-ударное оборудование для бурения скважин

Эффективно применяется при самостоятельном бурении и описанный выше шнековый способ. Как пробурить скважину своими руками с помощью шнека, объяснять дополнительно не имеет смысла – основной принцип сохраняется.

Преимущества ручного бурения:

- экономичный способ в финансовом отношении;

- ремонт и профилактику ручного бура производить несложно;

- оборудование негромоздкое, поэтому нет необходимости задействовать тяжелую технику;

- способ применим в труднодоступных местах;

- эффективен, не требует большого количества времени.

Основными недостатками ручного бурения можно считать опускание на небольшую глубину (до 10 м), где в основном проходят пласты, вода которых требует очистки, и невозможность дробить твердые породы.

Ударно-канатная схема с желонкой и пробойным долотом

Трубы колонковые (обсадные)

Эти изделия производятся по специально разработанному ГОСТу 51682-2000. Их назначение – колонковое бурение при разведке на твердые полезные ископаемые, для добычи воды, разведочно – геологических изыскательских работах и в строительстве для получения лидерных скважин.

Одной из распространенных исполнений изделия колонковые трубы являются изделия с соединениями в виде ниппелей. Оба конца таких деталей имеют наружную резьбу, а сами трубы – внутреннюю.

Рис.2. Труба колонковая и ниппель к ней

Материалом для изготовления обоих изделий является сталь по группе прочности «К», по согласованию с потребителем применяется сталь марки 45.

Чтобы повысить устойчивость поверхности к износу, колонковые трубы по их концам на расстоянии порядка 500 мм подвергаются закалке с применением ТВЧ. Для таких изделий твердость поверхности должна быть не менее 40 единиц по Роквеллу. А чтобы исключить «заедание» резьбы, ниппеля обрабатываются способом карбонитрации. Твердость поверхности по резьбе не менее 50 Роквелла. Длина ниппелей стандартная и составляет 170 мм.

Колонковые трубы допускается использовать по прямому назначению повторно.

Длины изделий варьируются в пределах 0.4 – 6 метров в зависимости от применяемых технологий бурения и особенностей применяемого для этого оборудования. Длина труб оговаривается в договоре на их поставку

Плюсы и минусы колонкового бурения

Для устройств, способных бурить скважины километровой глубины, станки колонкового типа являются сравнительно легкими и маневренными. Сложный рельеф местности для них не является препятствием. Постоянное совершенствование технологии и бурового инструмента сделали этот метод универсальным, способным заменить любой из других способов проходки скважин.

К преимуществам колонкового бурения относятся:

- цельность извлекаемых из выработки образцов породы;

- малый диаметр скважин, позволяющий достигать больших глубин;

- доступность разрушения грунтов различной крепости за счет возможности замены стальных коронок алмазным инструментом;

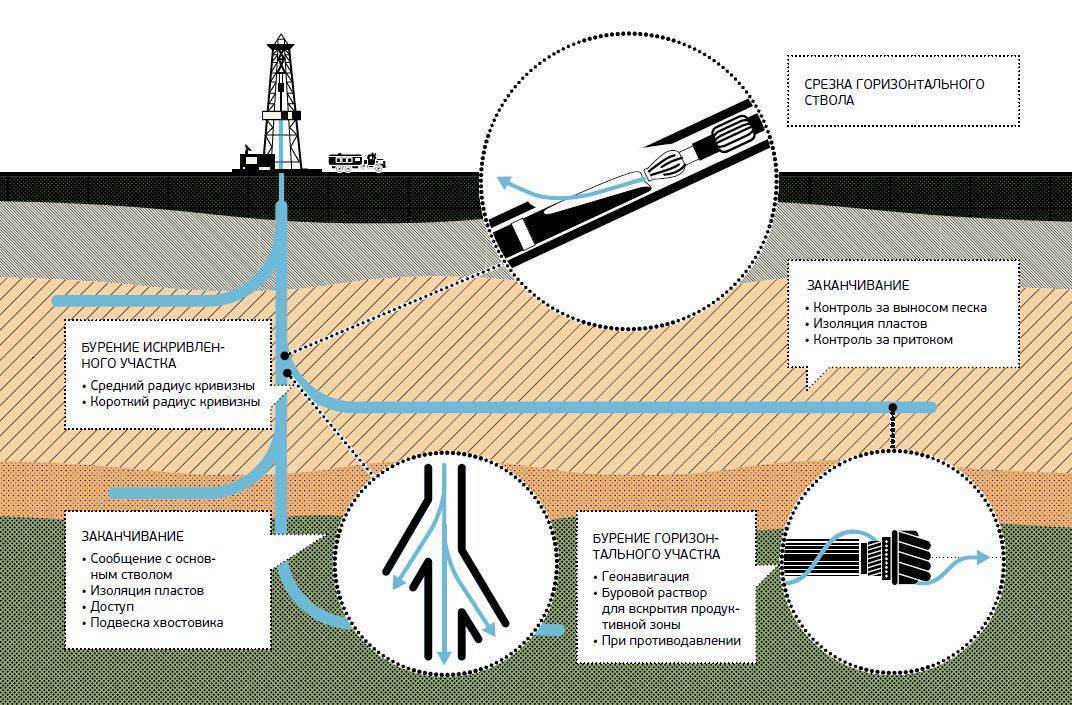

- способность бурить вертикальные (в том числе восходящие) и горизонтальные скважины;

- уменьшенная площадь резания массива обеспечивает высокую скорость проходки: часть породы не разрушается, а извлекается целиком.

К недостатку колонкового способа бурения относят необходимость применения глинистого раствора при строительстве водозаборных скважин, увеличивающая риск заиливания водоносного пласта промывкой. Чтобы избежать этого, можно использовать сухое удаление частиц породы.

Преимущества колонкового бурения скважин

Колонковое бурение скважин — это один из наиболее распространенных и эффективных методов для создания и разведки скважин различных целей. Этот метод обеспечивает множество преимуществ по сравнению с другими методами бурения. Рассмотрим некоторые из них:

Ускоренная скорость бурения: Колонковое бурение позволяет достичь значительно большей скорости бурения, чем, например, роторное бурение. Это связано с тем, что в процессе колонкового бурения используется специальное многофункциональное буровое оборудование, которое позволяет проводить одновременно несколько операций и повышает производительность работы.

Меньшая вероятность разрушения стенок скважины: Колонковое бурение проводится с использованием особой колонки, которая закрепляется в скважине. Это позволяет уменьшить вероятность обрушения стенок и обеспечивает большую безопасность во время работы. Также, колонковое бурение подразумевает использование технологии цементирования, которая является дополнительной мерой для защиты стенок скважины.

Расширение диапазона применения: Колонковое бурение может быть использовано для создания скважин различного назначения: водозаборных скважин, нефтяных скважин, геотермальных скважин и т.д. Этот метод также подходит для бурения в различных грунтах и условиях, что расширяет его применение.

Уменьшение экологического воздействия: Колонковое бурение позволяет минимизировать воздействие на окружающую среду. Это достигается за счет меньшего количества отходов и выбрасываемого загрязнения в процессе работы. Кроме того, значительная часть отработанного материала может быть переработана и использована повторно.

Большая точность: Колонковое бурение обеспечивает высокую точность и качество получаемых данных

Это позволяет получить более надежную информацию о грунте или водном пласте на большую глубину, что особенно важно при проведении исследований и разведке новых месторождений.

В целом, колонковое бурение скважин является выгодным и предпочтительным методом для создания скважин различного назначения. Благодаря его преимуществам, этот метод широко используется в различных отраслях, связанных с бурением и разведкой скважин.

Этапы процесса

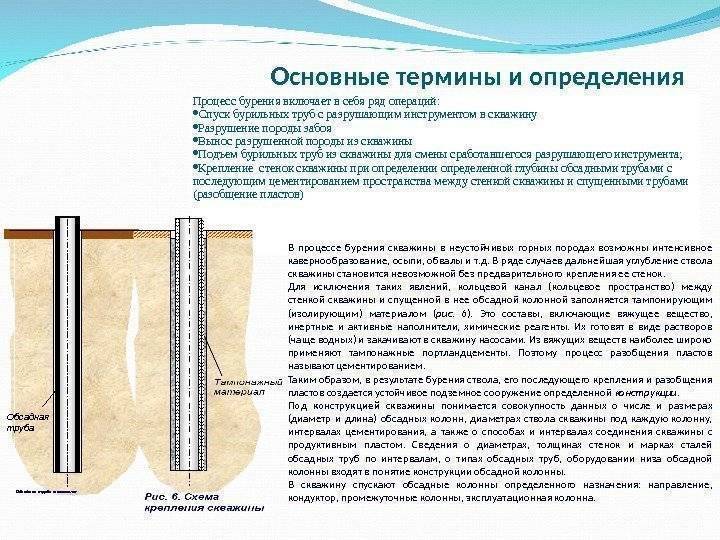

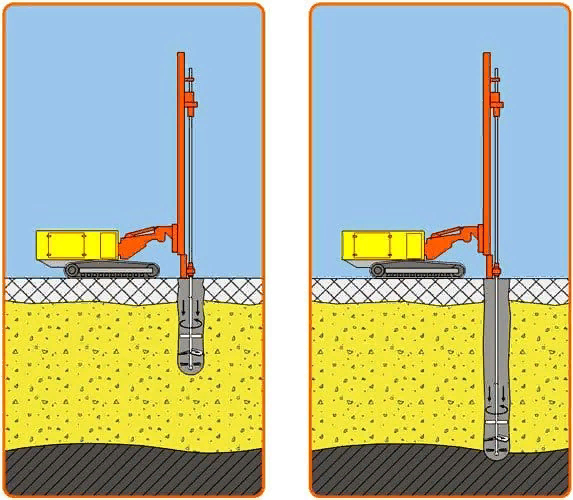

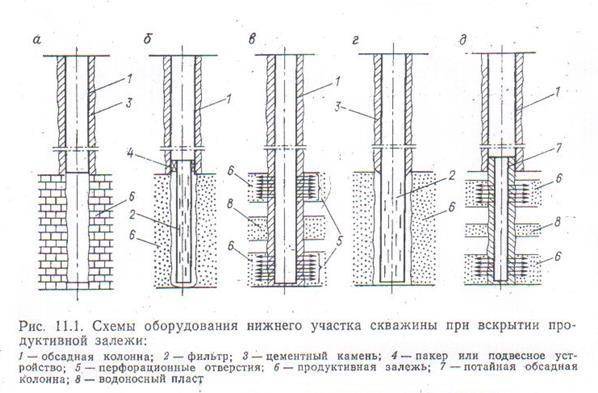

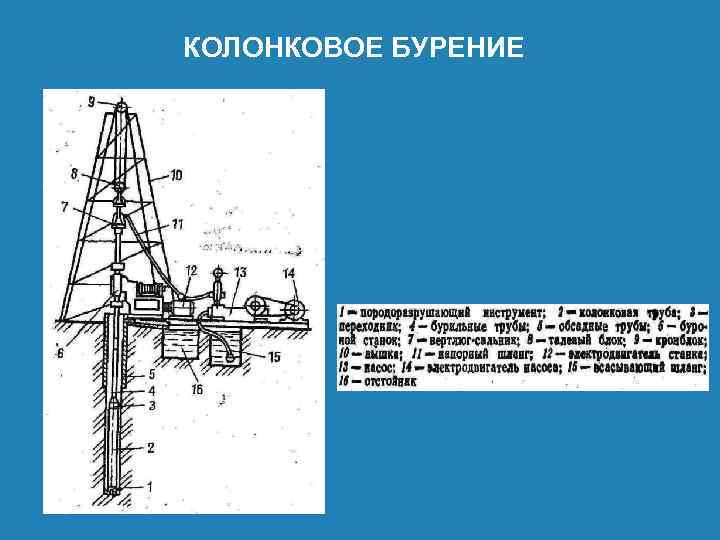

Проходка скважин.

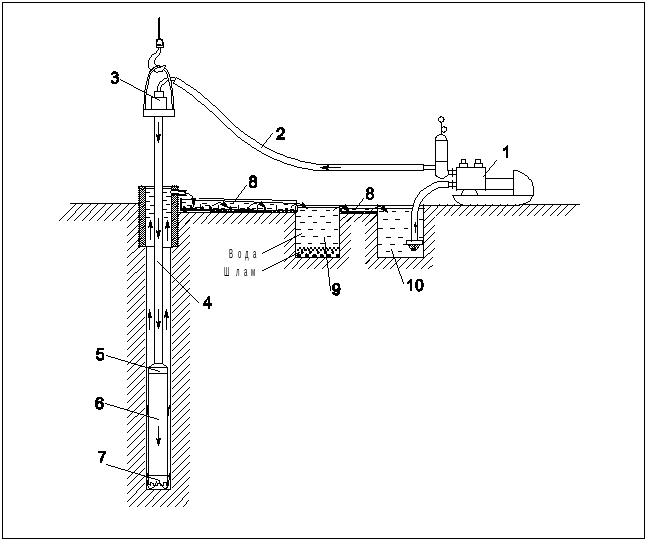

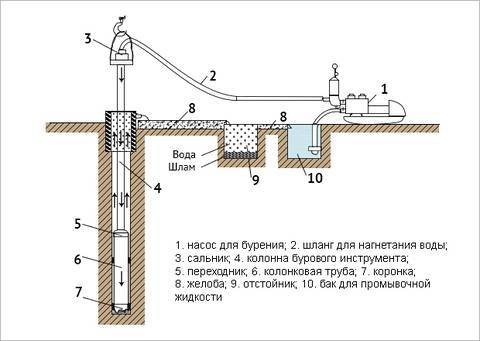

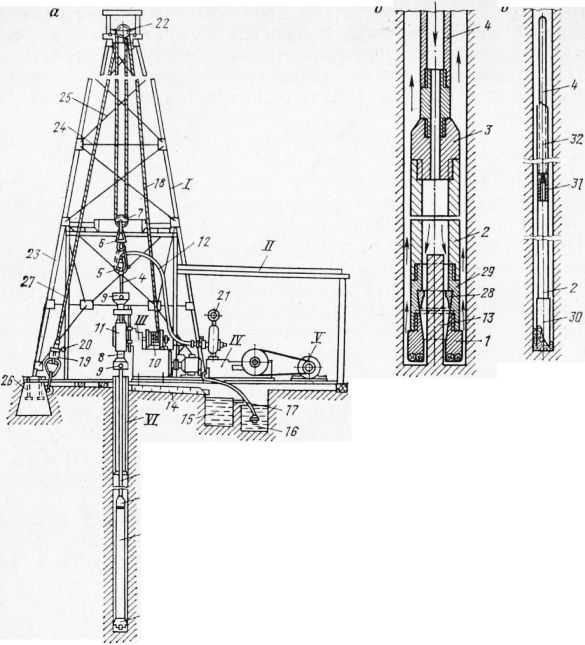

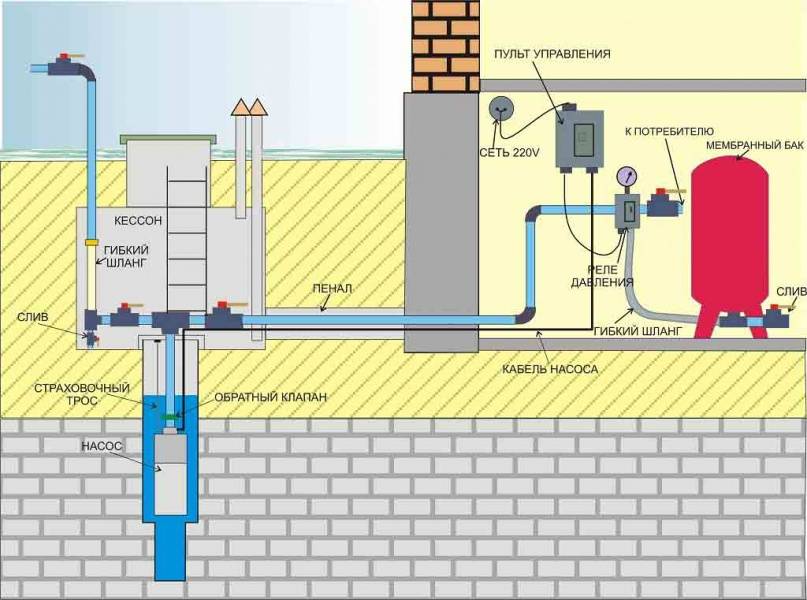

Проходка скважин колонковым способом осуществляется с промывкой для удаления бурового шлама или без нее. В первом случае в состав оборудования установки включается насос высокого давления, что усложняет технологический процесс, но делает его более эффективным.

Бурение состоит из следующих этапов:

- Подготовка площадки под размещение станка. Место забуривания очищают от мусора и посторонних предметов, выравнивают поверхность до горизонтального состояния.

- Проходка шурфа для раствора и отвода потока жидкости. Яма располагается поблизости от будущей скважины и выкапывается на глубину ≥2 м. В тех же целях используют сварные баки или другие емкости.

- Монтаж буровой установки, ее оснастка и сборка инструмента. Верхняя труба закрепляется во вращателе станка.

- Бурение. Снаряд проникает в грунт за счет вращения и осевого давления, передаваемого на армированный торец коронки. Одновременно на забой скважины нагнетается вода или промывочный раствор.

- Разгрузка керноприемника. В зависимости от применяемой технологии, действие выполняется с извлечением буровой колонны или без этой операции, если оснастка установки предполагает работу со съемным керноприемником. Извлекают породу из трубы, помогая высвобождению образца легкими постукиваниями молотка по корпусу цилиндра.

- Возврат колонны или носителя керна в скважину и продолжение бурения с чередованием операций до достижения проектной глубины выработки.

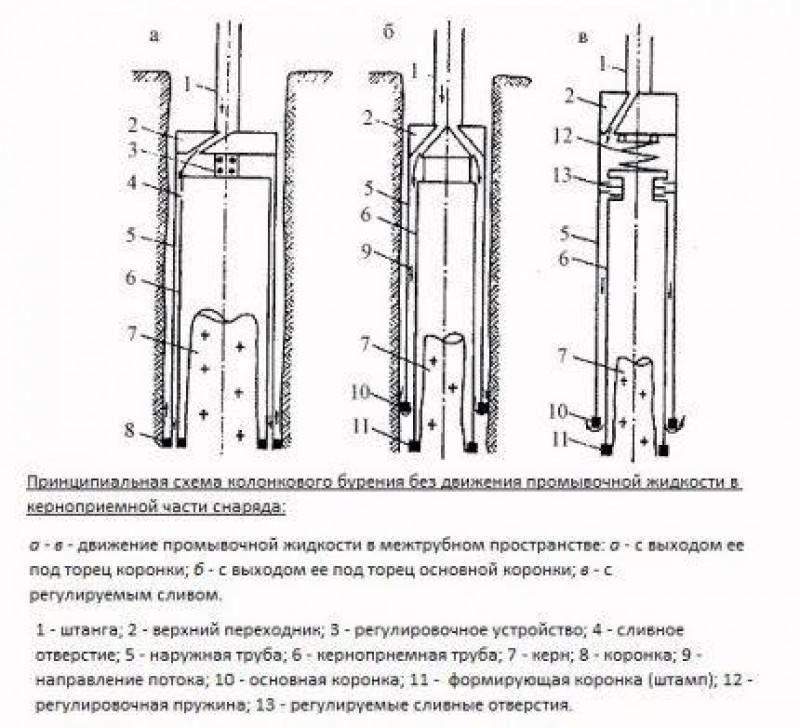

Состав промывочной жидкости зависит от многих факторов, основные из них — тип применяемой коронки и состояние пересекаемых слоев породы. При алмазном бурении используют специальную эмульсию, в других случаях — глинистый раствор. Пересекая песчаный грунт, для укрепления стенок выработки в раствор добавляют жидкое стекло.

Преимущества и недостатки колонкового бурения

В зависимости от свойства горной породы, которую следует пройти буром, используют коронки или долота, отличающиеся формой ударной части головы, диаметров и углом разворота периферийного ряда штырей и другими характеристиками. С помощью колонкового способа бурения в Перми возможно выполнение вертикальной, наклонной, многозабойной или восстающей скважины в различных горных породах. Перед началом бурения на месте закладывания скважины разравнивается площадка, выкапываются ямы под емкость для промывочной жидкости и фундамент. После производится сборка бурильной установки. Если отсутствует электроэнергия, станок и насос можно привести в действие с помощью трансмиссии от ДВС.

Когда буровая установка проверена и налажена, то производится забуривание скважины. Устье скважины закрепляют трубой и оборудуют систему для очистки бурового раствора от шлама – разбуренной породы.

Промывку при высокооборотном алмазном бурении осуществляют с помощью слабых растворов эмульсий, чтобы снизить трение колонны труб о стенки скважины и уменьшить вибрацию конструкции. При бурении устойчивых пород для промывки применяют воду. Напротив, во время бурения при недостаточно устойчивых породах промывка осуществляется с помощью глинистого раствора, который укрепляет стены скважины. В безводных скважинах промывку осуществляют сжатым воздухом и газом.

После наполнения трубы керном поднимают инструмент на поверхность. Когда работа ведется с абразивными и твердыми породами, приходится поднимать инструмент наверх чаще из-за снижения скорости бурения. Резцы коронки быстро затупляются. Перед началом подъема керн крепко заклинивают в нижней части снаряда – и срывают. Чтобы справляться с изготовлением скважины в неустойчивых породах, которые выпучиваются и обваливаются даже после промывки, используют обсадные трубы, перекрывая породы, и уменьшают размер инструмента бурения.

Технология проведения работ и оборудование

Известны два метода использования колонкового бура: работа с подачей жидкости на забой или на сухую, то есть без бурового раствора.

Бурение без использования бурового раствора применяется в случае, если несвязные грунты пропитаны естественной влагой в достаточном для проходки и извлечения количестве. Воду также не подают в ствол выработки при проходке по текучепластичным, мягкопластичным и тугоппластичным суглинкам/глинам, твердым и пластичным супесям.

Жидкость в обязательном порядке применяют при разбуривании скальных и полускальных горных пород. При отсутствии воды в этом случае углубление происходит значительно медленнее. Помимо этого существенно возрастает вероятность преждевременного выхода из строя коронки, в связи с чем бурение на сухую считается более затратным.

При бурении с буровым раствором скорость углубления существенно возрастает. Чаще всего данный способ применяется при бурении скважин значительной глубины. Это позволяет выполнить работы в кратчайшие сроки с минимальным риском повреждения коронки.

Еще воду под высоким напором подают на забой в процессе разработки скважины в рыхлых несвязных грунтах, если отбор керна не является задачей. Струей воды в данном случае просто промывают забой, освобождая ствол выработки от разрушенного грунта.

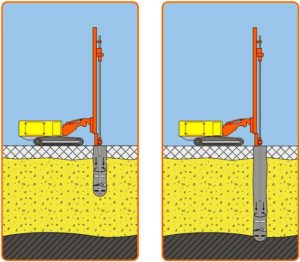

Принцип колонковой методики

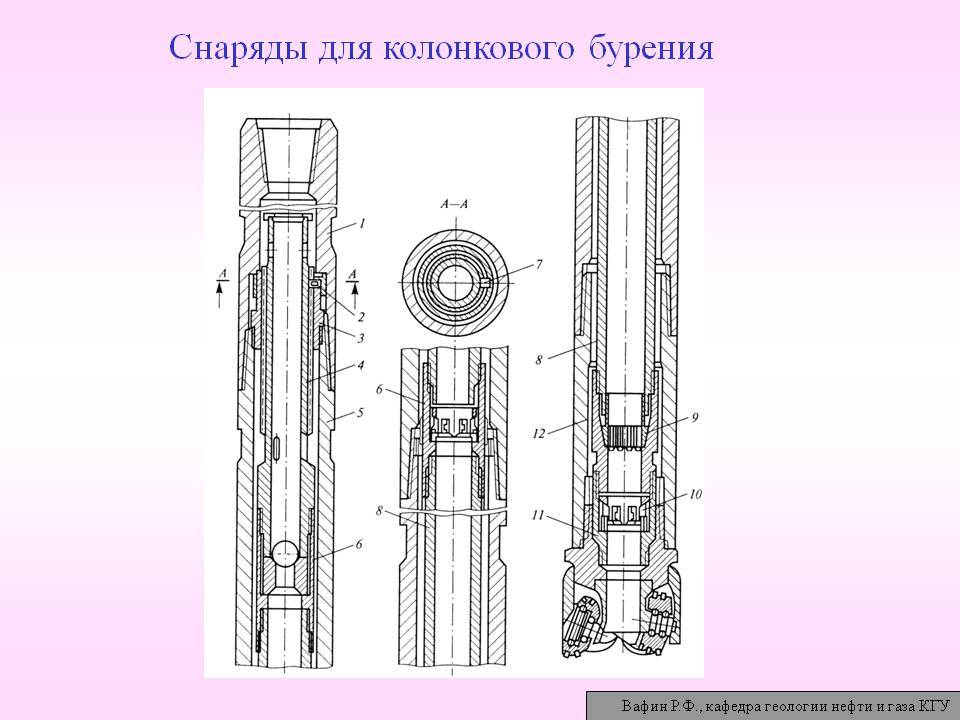

Основным элементом при колонковом бурении является разрушающая режущая деталь, установленная на подошву колонковой трубы. Называют ее коронкой. Для проходки скальных пород применяют особые коронки, оснащенные алмазными резцами.

Именно алмазная коронка обеспечивает практически беспрепятственное прохождение бура на большую глубину при проходке водозаборных выработок на известняк. То есть при разработке скважин, заглубленных в коренные породы, в трещинах которых в результате многовековой конденсации формировались запасы наиболее чистой подземной воды.

Горная порода разрезается с помощью коронки, вращающейся на высоких оборотах. Скорость вращения бура можно регулировать в зависимости от плотности разрабатываемого грунта. Коронка “вырезает” грунт только по краю своеобразного цилиндра, центральная часть которого продавливается в колонковую трубу.

Для извлечения керна буровой снаряд поднимают на поверхность. Захваченный им грунт буквально выдувают из колонкового бура струей воздуха, поданной в верхнюю часть трубы. Процесс выдува ускоряют, простукивая снаряд кувалдой.

Колонковые буры при прохождении прочных пород обладают большей производительностью, чем матричные и шарошечные долота. Это обусловлено высокой скоростью вращения бура, благодаря чему снижается степень прикладываемых усилий на разработку.

Вдобавок, долота полностью разрушают породу, которую нужно будет “вычерпывать” желонкой или подавать воду с напором для промывки забоя. По сути придется дважды, а то и трижды проходить один и тот же отрезок: сначала разрушать, затем расчищать. Колонковая технология позволяет пройти и расчистить забой за один прием.

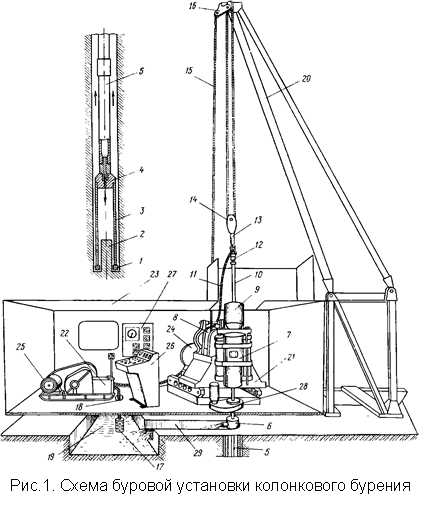

Станки и буровые установки

Выбор станка или буровой установки определяется назначением скважины и ее диаметром. Популярность способа колонкового бурения обуславливает производство буровых установок и станков во всем мире. Тяжелые трактора, грузовики и вездеходы подходят для установок, предназначенных для разведочного бурения.

Чаще всего бурильное оборудование монтируется на классические автомобили марок МАЗ, КАМАЗ, Урал. Однако есть варианты монтажа и на более легкую технику, которая применяется для бурения скважин на воду в частном строительстве.

При ручном вращательном бурении колонковую трубу заменяет его исторический предшественник – стакан. Этот снаряд представляет собой укороченный вариант колонковой трубы с заостренной кромкой на подошве. Стакан вручную или с использованием мотобура закручивают в землю и извлекают на поверхность все, что в него набилось.

Суть технологии

Породоразрушающий снаряд — колонковый бур с коронкой. Керновый способ бурения является разновидностью роторного. Частоту вращения труб можно регулировать в зависимости от осложнений, возникающих на забое или в стволе скважины.

По заполнении полости бура горной породой инструмент поднимают для извлечения содержимого:

- Керн в нижней части снаряда заклинивают, промывочный насос выключают.

- Колонковый бур с помощью лебедки извлекают из скважины, разбирая колонну на звенья — свечи, состоящие из 2-4 бурильных труб. Их общая длина меньше высоты мачты на 3-5 м.

- Коронку снимают со снаряда и осматривают на износ, при необходимости заменяют новой.

- Образец породы вынимают из керноприемника, инструмент собирают, и колонну в обратном порядке опускают в скважину для продолжения бурения.

После того как керн извлекают, его промывают, измеряют, укладывают в керновые ящики. В маркировке каждого столбика указывают интервал скважины, на котором отобрана проба.

Другой способ сэкономить время на спуско-подъемных операциях — не извлекать образцы из недр, если проходка ведется на изученном интервале. В таких обстоятельствах используют бескерновое бурение. В мягких и средней твердости грунтах этот прием позволяет повысить скорость строительства скважины.

Колонковое бурение скважин в гидрологической разведке ↑

В обустройстве скважин на воду колонковое бурение — один из самых точных методов разведки. Он обеспечивает качественное вскрытие водоносного пласта, не оставляя места для предположений — поднятый на поверхность керн наглядно демонстрирует структуру пройденных грунтов и пород.

Не забываем: от качества вскрытия пласта напрямую зависят срок службы скважины и ее дебит. Они-то и составят экономию, хотя изначально кажется, что с разведывательным бурением выйдет дороже. Кроме того, пробуренную скважину можно использовать, продолжив ее обустройство после поднятия керна на поверхность (если его не подавали гидротранспортом).