Как выполняется соединение?

Важнейшим моментом монтажа является затяжка фланцевого соединения

Важно добиться максимальной герметизации стыка

Подготовительный этап

Прежде всего, нужно осмотреть соединяемые поверхности фланцев, на них не должно быть заметно дефектов в виде выбоин и царапин. Должны отсутствовать следы коррозии.

Рекомендуется предварительно «прогнать» гайки по резьбе болта, чтобы убедиться, что на резьбе нет дефектов. Далее нужно установить новую прокладку, убедившись в том, что она стоит правильно.

При разборке и последующей сборке устанавливать старую прокладку не рекомендуется. В крайнем случае, допустимо установить 2-3 прокладки, бывших в употреблении, при условии, что они не имеют явных повреждений.

Как проводится затяжка?

Для обеспечения равномерной затяжки нужно закручивать болты в определенной последовательности. Рекомендуется выполнять работу так:

- слегка накручивается первый болт (любой);

- вторым затягивают (тоже слегка) болт, расположенный напротив первого;

- третий болт, который следует слегка затянуть, расположен под углом около 90 градусов по отношению к первому и второму;

- четвертый болт, с которым нужно работать, находится напротив третьего.

Таким образом, если используется фланец с четырьмя отверстиями, то затяжка болтов ведется по принципу «крест-накрест». Если используется деталь с шестью отверстиями, то первые четыре болта затягиваются так же, затем, работают с пятым болтом, расположенным между первым и третьим, а последним подтягивают болт, находящийся между вторым и четвертым.

Завершив этот этап, начинают постепенно подтягивать болты в той же последовательности. Чтобы обеспечить герметичное соединение, болты должны быть затянуты с определённым усилием.

Если перестараться, то можно сорвать резьбу, а если затяжка будет неравномерной, то добиться герметичности не получится.

Чтобы обеспечить равномерное усилие при затяжке, используют специальные приспособления:

- динамометрический ключ – ручной или гидравлический;

- пневматический гайковерт;

- натяжной механизм с гидроприводом.

После запуска трубопровода в течение первых суток эксплуатации возможно ослабление затяжки в пределах 10%. Поэтому на вторые сутки после запуска системы необходимо дополнительно подтянуть соединения.

Итак, для создания разборного соединения трубопровода могут быть использованы фланцы. Несмотря на относительную простоту выполнения фланцевых соединений, монтажные работы должны выполнять только специалисты. Особенно в том случае, если соединения выполняются на трубопроводах для транспортировки опасных сред (к примеру, бытового газа). Выполнение работ на трубопроводах, работающих под давлением, выполнение фланцевых соединений осуществляется под контролем инженеров.

Виды и особенности коннекторов

Длительность эксплуатации трубопровода во многом определяется профессиональным монтажом и правильно подобранными соединяющими адаптерами. Большое разнообразие существующих фитингов позволяет собрать трубопровод соответственно любому по сложности проекту. Различают следующие разновидности штуцеров:

- соединительный;

- поворотный;

- приварной;

- переходный.

Переходные штуцеры предполагают сбор труб различного размера в одну систему. Хотя теоретически переход может рассматриваться любой, на практике существенный перепад диаметра часто невозможен, так как создается критическое повышение или понижение давления. Подобная коммуникация также будет быстро забиваться, если по трубам станут пускать неоднородную жидкость или воду с примесями.

Приварной штуцер – соединительный элемент цилиндрической формы без шестигранника. Наружные диаметры патрубка для сварки и елочки идентичны. Изготавливается деталь из металла. Используется она для присоединения шлангов к трубам, различному оборудованию.

Поворотный штуцер применяется там, где необходима возможность вращения. Внутренняя часть изделия прокручивается. Это позволяет избежать изломов шланга, например, при наматывании на катушку. Используется для фиксации двух гибких трубопроводов между собой, обеспечивает присоединение шланга к точке подачи воды.

Соединительные штуцеры применяют для коммутации двух шлангов в общую систему. Их используют при организации полива, сборе водо- и газопроводов. Такие элементы могут не наделяться резьбой. В этом случае адаптеры называются «елочка-елочка». Они фиксируют шланги одного или разных диаметров.

Елка представляет собой цилиндр с нанесенными выпуклыми ребрами, которые предотвращают сползание края шланга. Такой элемент станет отличным решением, если лопнул рукав или нужно установить распылитель.

Соединительные штуцеры также можно разделить на несколько подвидов.

С накидной гайкой

С накидной гайкой – позволяют осуществлять соединение при недвижимом шланге. Такой адаптер также называют американкой. Ниже приложен чертеж изделия, возможные размеры деталей.

Угловой

Угловой – необходим, когда требуется непрямое соединение. Позволяет закрепить резиновый шланг под прямым углом (несмотря на упругость материала, перегибать его, изменяя форму, не всегда оправданно в плане безопасности).

С внутренней резьбой

С внутренней резьбой – в народе его называют патрубком с гайкой. Чаще всего деталь используют для фиксации гибкого шланга или эластичного патрубка с металлической трубой, имеющей внешнюю резьбу нужного диаметра. Данное изделие применяют в трубопроводах различного назначения.

Врезной фитинг

Врезной фитинг – применяется для герметичной фиксации гибких трубок, шлангов с различными композитными и металлическими емкостями. Врезные штуцеры с уплотнением также используют для сбора системы капельного орошения.

Тройник

Тройник – данный вид незаменим при сборе труб и шлангов в местах, где нужны разветвления. В продаже есть изделия, позволяющие объединять шланги диаметром 6 мм, 8 мм, 10 мм. Места креплений дополнительно упрочняют хомутами.

Быстросъемный

Быстросъемный – применяется для подсоединения инструмента и различных приспособлений. Характеризуется меньшей длиной, количеством борозд елочки. На второй стороне изделия имеется специальный зажим, герметично фиксирующий соединение. Такое изделие ускоряет сборку и отсоединение оборудования. Быстроразъемные фитинги предполагают многократное использование.

Материал изготовления деталей соединений

Основной элемент, фланец, преимущественно производится из стали (углеродистой, низколегированной, нержавеющей) и чугуна (ковкого и серого типа). Менее часто используют полипропилен, титан, алюминий, бронзу, латунь. Использование полипропилена нашло распространение только в последние годы. Установка преимущественно производится для полимерных труб.

Требования к материалу изделия (марке) определяются температурным режимом, давлением трубопровода и иными параметрами. Таблицы зависимости марки металла от давления и допустимых температур установлены нормативами в ГОСТах. В стандартном варианте в производстве фланцев используют материал, идентичный составу трубопровода или мест установки изделий.

Особые требования предъявляются не только к материалу для изготовления фланцев, но и к уплотнительным элементам соединения. Прокладки обеспечивают герметичность. Для их изготовления применяют техническую резину с различными характеристиками: стойкую к кислотам, щелочам, маслам, бензинам, повышенным температурам. Тип прокладки и материал определяется назначением трубопровода и характеристиками соединения. Менее часто применяются материалы: поранит, фторопласт или асбестовый картон.

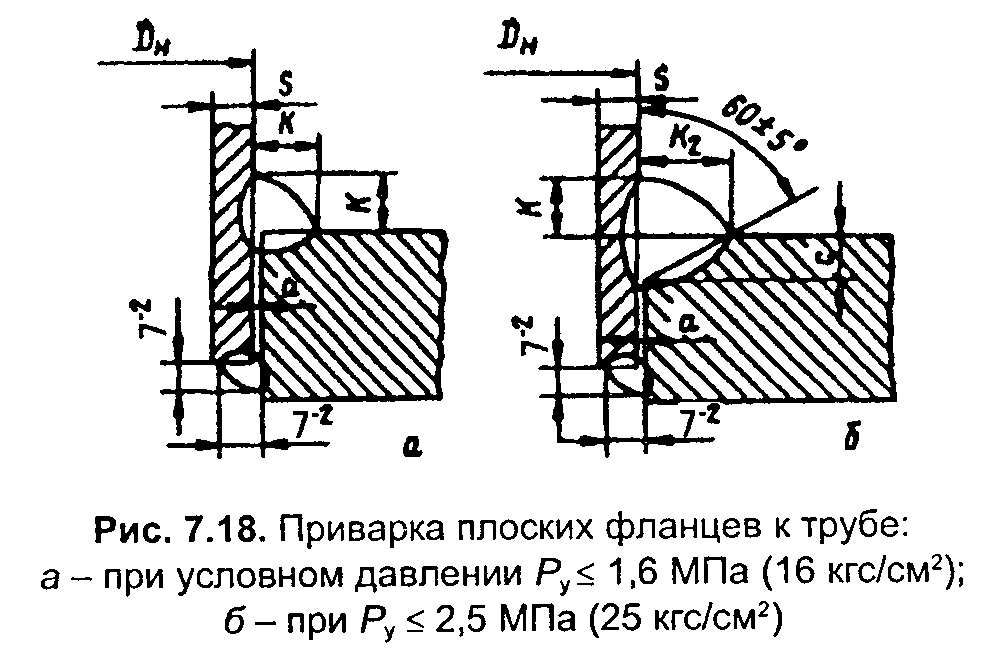

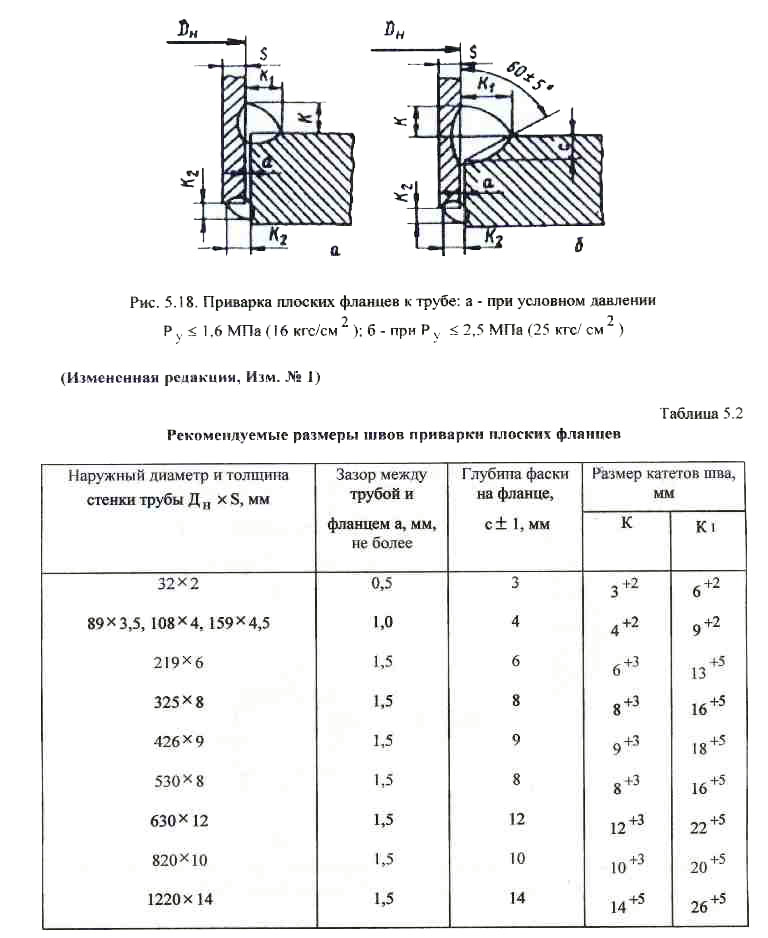

Приварка фланца к трубе

До сварочных работ проводится подготовка кромок. Места швов зачищают до блеска

При самостоятельной сборке узлов учета или врезке запорной арматуры важно учитывать толщину уплотняющей прокладки, диск устанавливают с учетом толщины резины. Головки болтов на фланцах располагаются только с одной стороны

Концы выступают минимум на 3 витка резьбы

Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам

Концы выступают минимум на 3 витка резьбы. Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам.

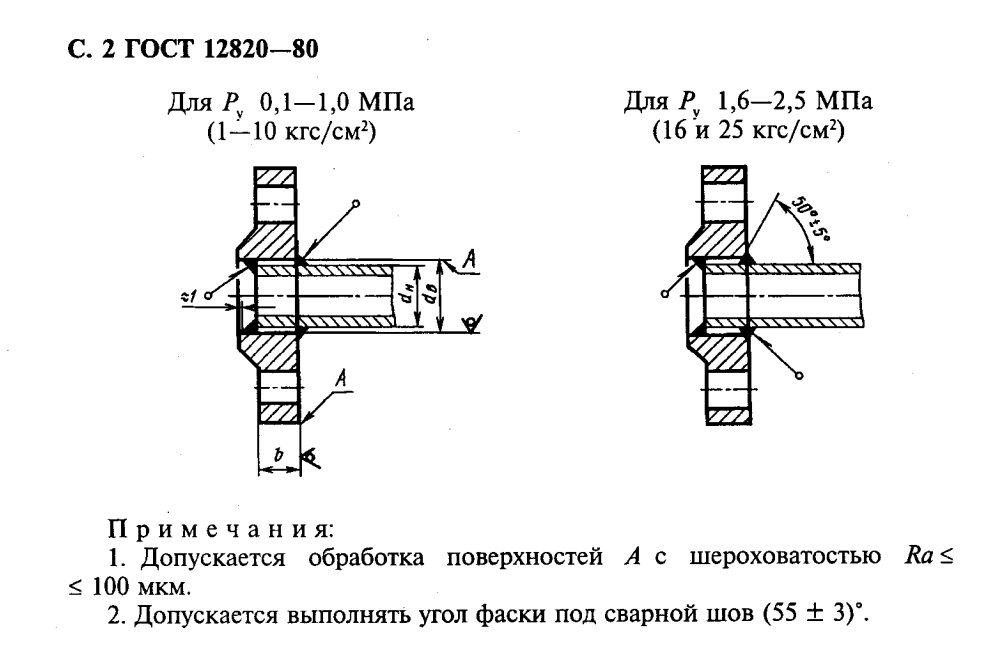

При давлении до 10 МПа производится приварка без скоса, при высоком, до 25 МПа – со скосами.

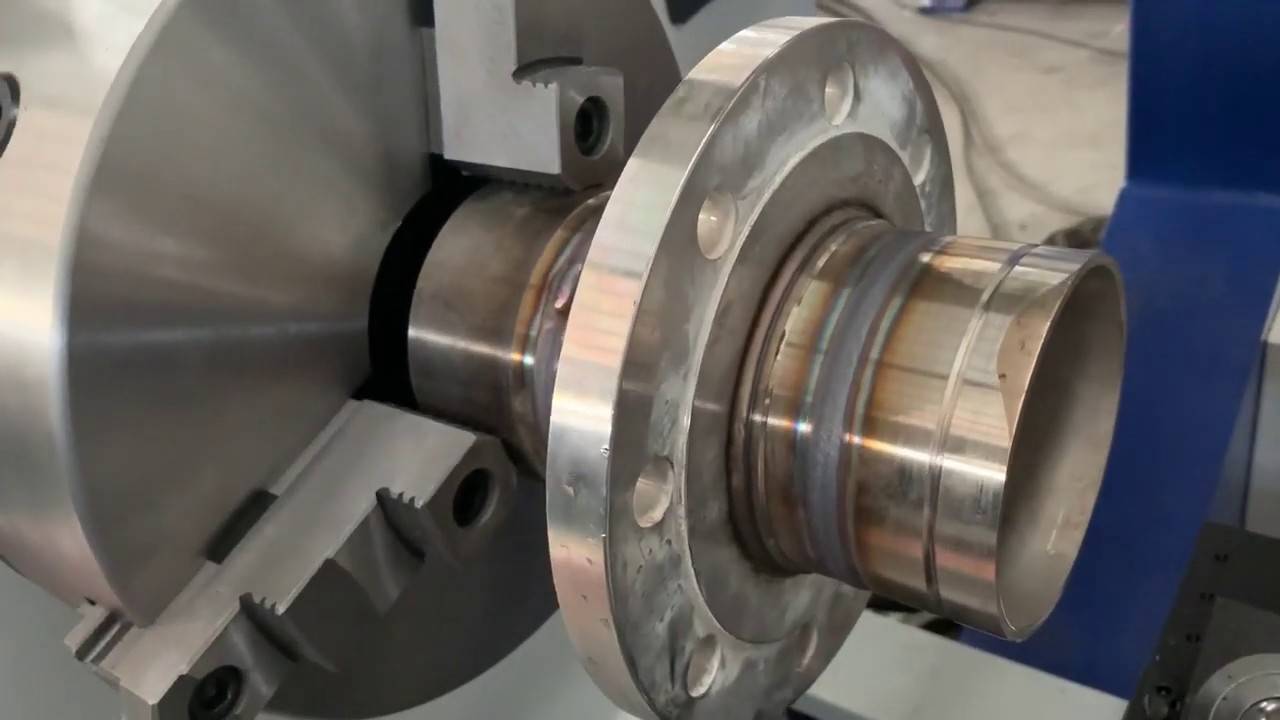

Для приварки фланцев к стальным трубопроводам применяют вращатели. Они придают узлу мобильность, улучшают доступ к рабочей зоне, облегчают процесс сварки. В процессе сварки электрод остается неподвижным, узел постепенно проворачивается вокруг оси. На вращателе производят финишную зачистку швов, грунтовку и покраску фланцевого узла.

Важные моменты сборки фланцевого соединения:

- необходимо крепить диск перпендикулярно к трубопроводу, для проверки используется контрольный треугольник и щуп, допустимое отклонение 2% от наружного диаметра;

- оси болтовых отверстий на двух дисках должны совпадать, соосность проверяется уровнем и отвесом. Допустимые отклонения: а) 1 мм для отверстий диаметром от 18 до 25 мм; б) 2 мм для диаметров до 41 мм.

Допустимое отклонение диска — 2% от наружного диаметра

Допустимое отклонение диска — 2% от наружного диаметра

Техника «лодочка» применяется для соединений без люфта, кромки провариваются на большую глубину. Если зазор в пределах 1,5 мм, приварка производится поперечными колебательными движениями, электрод держат под углом 30° к поверхности трубы. Люфт 4–5 мм оформляется угловым швом большими стежками (катетами). При большом зазоре допускается две проходки.

Ширину и высоту валика определяют по размеру проката. На внешней стороне трубы делают толстый наплавочный валик, на внутренней – минимальный, чтобы он не изменял сечение потока.

Приварка стального плоского диска производится сначала с внешней, затем с внутренней стороны проката. Зачистка соединений производится слева направо.

Основы безопасности при работе

Ручная дуговая сварка является источником повышенной опасности. Основные факторы, вредящие здоровью сварщика и лиц, работающих рядом с ним, следующие:

- Высокая температура дуги и рабочей зоны, могущая вызвать ожоги.

- Разбрызгивание раскаленного металла и разлет частиц шлака при зачистке.

- Мощное ультрафиолетовое излучение, приводящее к заболеваниям кожи и глаз вплоть до слепоты.

- Высокое напряжение питающей сети.

- Вредные сварочные газы и пары металла, вдыхание которых приводит к отравлению и заболеваниям органов дыхания.

- Пожароопасность.

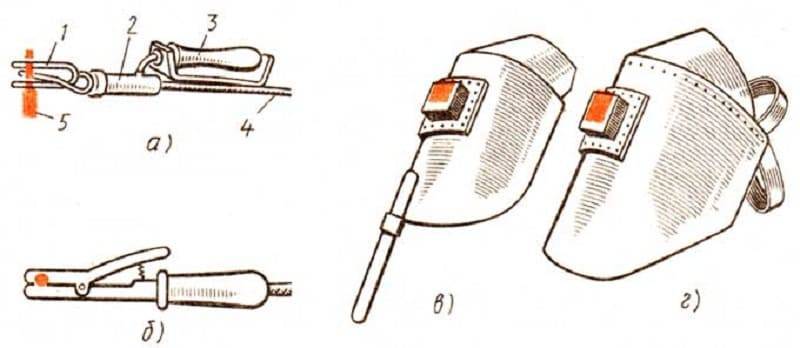

Электрододержатели и защитные приспособления

Исходя из этого, следует соблюдать следующие требования по безопасности

- Использовать индивидуальные средства защиты: маску со светофильтром, респиратор, краги сварщика и невоспламеняющуюся спецодежду и обувь.

- Обеспечить качественную вытяжную вентиляцию.

- Перед началом работы осмотреть оборудование на предмет отсутствия механических повреждений и нарушения изоляции.

- Надежно закрепить свариваемые заготовки инвентарными крепежными приспособлениями или специальной оснасткой.

- Не загромождать рабочую зону, следить за положением кабелей и шлангов.

- После окончания сварных работ выключить оборудование.

Выполнение этих требований позволит сохранить здоровье и сберечь материальные ценности.

Рассмотрим правила монтажа фланцевых соединений

- При монтаже фланцевых соединений устраняют все перекосы, удаляют лишние зазоры.

- Прихватывают фланцы точечной сваркой.

- Отверстия для шпилек или болтов размещают напротив друг друга.

- Если трубопровод используется при высокой температуре, то резьбу на шпильках или болтах необходимо прографитить, чтобы не допустить их «схватывания» с гайками при эксплуатировании.

- Подбираем необходимые прокладки правильной формы и размеров по ГОСТу.

- При установке фланцев гайки должны быть с одной стороны, а болты с другой.

- Гайки затягиваются поочередно по диагонали (крест-накрест), чтобы обеспечить параллельность поверхностей уплотнения.

- В трубопроводах с агрессивными субстратами на фланцевые узлы устанавливают защитные кожухи.

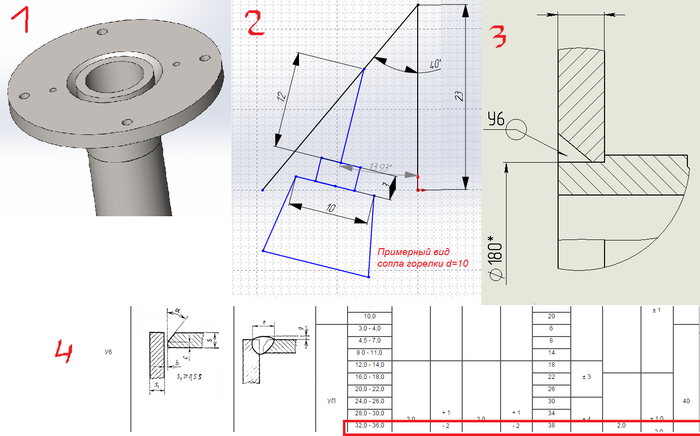

Технологические способы при сварке достаточно схожи, единственное, они могут различаться в зависимости от крепления патрубка.

Также не стоит забывать, что сложность работы зависит от изначально намеченного чертежа, а также чтобы крепление соответствовало правилам монтажа фланцевых соединений.

Имейте в виду, что зачастую после работы над фланцевым соединением оставляют небольшой зазор. В случае, когда в люфте нет необходимости, применяется метод сварки, именуемой «сварка в лодочку». Также используют метод сварки под названием «угловая сварка». Этот метод находит применение при сварке в местах люфта в 4-5 мм.

Приварка фланца к трубе происходит с каждой из сторон. Вначале снаружи, после, для более плотного шва — изнутри. Такой метод сварки чаще всего используют для плоских фланцевых деталей.

Также используется метод по сварке одной стороны — внешней. Но он применим в основном для воротникового фланца, когда необходимо приварить фланец встык.

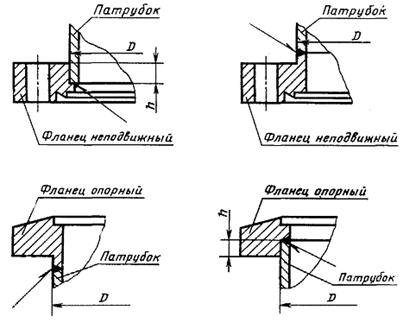

Какие бывают фланцы

Виды фланцевых соединений трубопроводов перечислены в специальной нормативной документации.

Для стыкования труб из стали применяют следующие типы фланцев, в зависимости от материала изготовления:

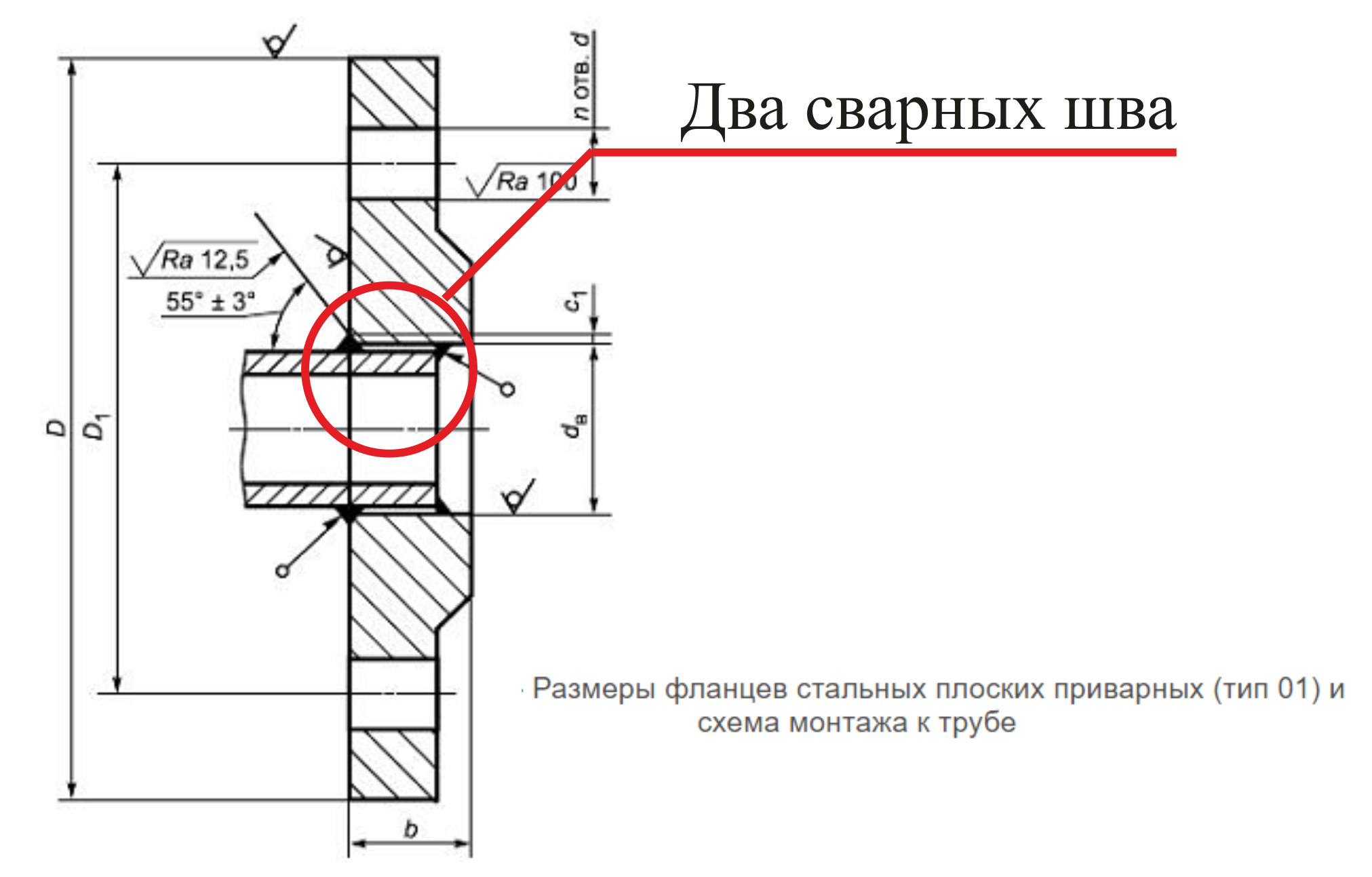

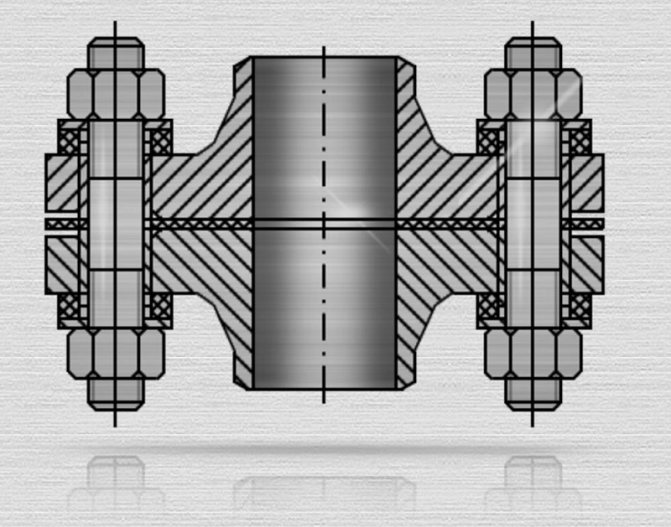

Монтаж фланцевых соединений трубопроводов сварного типа осуществляется путем их приваривания к трубному торцу при помощи двух сварных швов. Элементы, предусматривающие стыковую сварку, имеют один шов, разделяющий между трубу и фланцевый корпус. Конструкция, оснащенная кольцом, включает в себя две части – пластину и кольцо, с одинаковым диаметром. В этом случае труба имеет одно кольцом, фланец же совершенно свободно вращается вокруг трубы.

Типы фланцевых соединений трубопроводов и оборудования (или сосудов) имеют следующую классификацию:

- Плоские из стали (ГОСТ №28759-2). Используются на оборудовании сечением 40-400 см. Способны выдерживать давление 0,3-1,7 Мпа, и температуру -70 +300 градусов.

- Стальные, для стыковой сварки (ГОСТ №28759-3). Выпускаются в диаметре 4-400 см. Рассчитаны на давление 0,7-6,5 Мпа, температуру -70 — +550 градусов.

- Стальные, имеющие сечение восьмиугольного типа. Могут иметь диаметр 40-160 см. Допустимые параметры давления: 6,4-16 Мпа, температуры: -70 — +550 градусов.

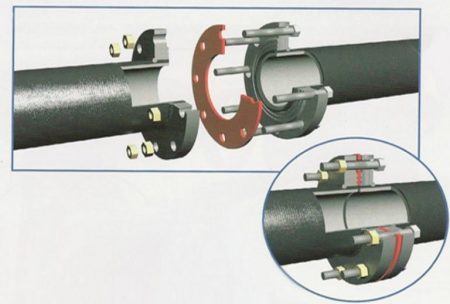

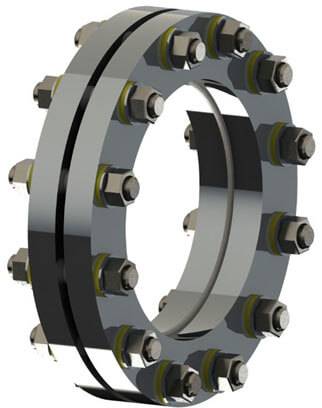

Нельзя обойти вниманием и т.н. изоляционное фланцевое соединение. Его непосредственной задачей является защита трубы от коррозийных процессов электрохимического типа: именно из-за нее подземные коммуникации быстро выходят из строя

В состав изолирующего фланцевого соединения входят две стягивающие шпильки и диэлектрическая прокладка, изготовленная из термостабилизированного графита или паронита

Его непосредственной задачей является защита трубы от коррозийных процессов электрохимического типа: именно из-за нее подземные коммуникации быстро выходят из строя. В состав изолирующего фланцевого соединения входят две стягивающие шпильки и диэлектрическая прокладка, изготовленная из термостабилизированного графита или паронита.

С помощью такого соединения блуждающие электрические токи локализируются на конкретных магистральных участках: нередко для их отведения в почву применяют специальное заземление. Использование изолирующих фланцевых соединений приводит к заметному увеличению эксплуатационного срока коммуникаций, расположенных под землей. Меняют диэлектрическую прокладку примерно раз в 15-20 лет: для этого потребуется наличие специальных разгонщиков в виде клиновидных домкратов, для разводки соседних фланцев. Данные приспособления могут быть ручными или гидравлическими, с возможностью развить усилия до 15 тонн.

Для чего предназначен фланец?

В основном фланцы предназначаются для формирования быстросъемных фланцевых соединений на трубах. В отличии от сварки такая конструкция обеспечивает возможность быстрого соединения или съема отдельных частей трубопровода, например, для проверки состоянии трубы на отдельных участках, установки кранов, датчиков, для возможности слива воды или для присоединения оборудования (тот же теплообменник). Фланцы навариваются на окончания труб и соединяют между собой болтами, шпильками в комплекте с ответным фланцем. Между ними обязательно ставятся прокладки из резины или других материалов.

Фланцы используются в разных отраслях промышленности и коммунального хозяйства для герметичного подключения определенного участка трубопровода к различным технологическим аппаратам и устройствам с целью подвода и отвода сред, а также для стыковки между собой отдельных участков трубы.

Классификация. Типы фланцев

Фланцы в разных странах изготавливаются по стандартам, соответствующим конкретным нормам, принятым в этих странах. Это может быть ГОСТ (для Украины ДСТУ ISO 7005-2:2005 (ІSO 7005-2:1988, ІDT). Металеві фланці.)), DIN или ТУ. По форме выделяются круглые, квадратные. Можно выявить два существенных группы фланцев:

- для арматуры

- для сосудов и аппаратов.

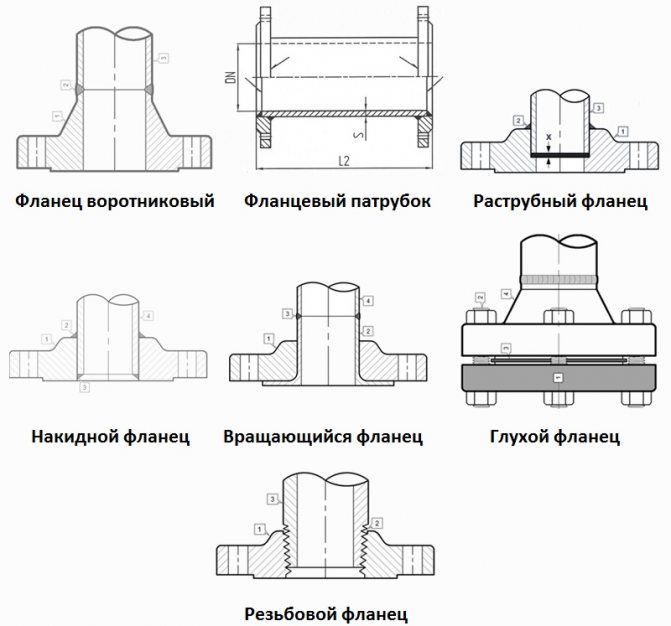

Выделяются следующие наиболее часто применяемые виды фланцев:

Приварной фланец воротниковый, накидной, раструбный, свободно вращающийся, резьбовой, глухой фланец. Пройдемся кратко по каждому из них.

Воротниковый фланец

Имеют характерную приварную горловину в виде конического концентратора, плавно переходящего к трубной стенке. Она обеспечивает распределение давления подаваемых веществ через конусную ступицу. Используется для трубопроводов с высоким давлением или высокими/низкими температурами. Воротниковый фланец необходимо приваривать V-образным или сплошным швом.

Фланцевый патрубок Чаще всего применяется для второстепенных задач как подложка фланца для недорогой отбортовки.

Раструбный фланец

Предназначены для малогабаритных труб с большим давлением. Их срок службы в два больше чем у проваренных накидных фланцев. К недостаткам относится возможность разрывов, подверженность коррозии.

Сварка раструбных фланцев производится только с внешней стороны угловым швом встык, при этом необходимо чтобы остался небольшой люфт примерно в 1,6 мм чтобы компенсировать эффект теплового расширения (на картинке обозначено «Х»).

Накидной фланец

Требуют ровных краев трубы при соединении. Их срок службы в два-три раза меньше чем у воротниковых фланцев. из-за Сварка накидных фланцев производится с внешней и внутренней стороны угловыми сварными швами. Чтобы не повредить во время сварки поверхность фланца необходимо чтобы был зазор в 3 мм между концом трубы и внутренней кромкой фланца.

Вращающийся фланец

Свободно вращается на трубе, не привариваются. Вращающийся фланец при необходимости можно легко снять и заменить. Могут крепиться противоположными болтовыми соединениями.

Глухой фланец

Являет собой диск плоской формы с отверстиями для шпилек, болтов. Предназначены для перекрытия концевых отверстий труб, трубопроводов. В сочетании с другими фланцами, соединение такого типа является разборным. Не сваривается.

Резьбовой фланец

Приваривается редко, используется для трубопроводной арматуры, а также труб небольшого диаметра с толщиной стенки, достаточной для нарезки резьбы. В редких случаях может быть сделан уплотняющий сварной шов.

Классификация изделий

Общее строение детали представляет собой кольцои пластину с отверстиями по краю. Чтобы обеспечить герметичность между элементами, устанавливают еще и прокладку изрезины в соответствии с назначением трубопровода – кислотостойкой, термостойкой. Соединяют кольцо и пластину с помощью крепежа – болтов с гайками или шпилек.

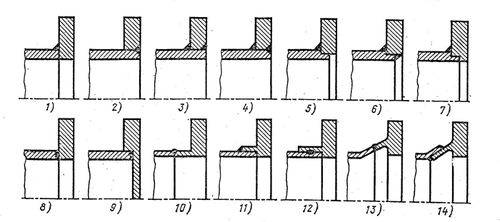

По ГОСТ выделяют несколько разных видов фланцев. По чертежам отличия их хорошо заметны.

Соответственно, и приварка деталей к трубопроводу производится несколько по-разному.

- Воротниковый – характерным признаком является приварная горловина в виде конического концентратора. Такая форма позволяет более равномерно распределять давление. Воротниковая модель предназначена для коммуникаций с высоким давлением и высокой температурой носителя. Приваривается сплошным или V-швом.

- Раструбной – используется на трубах с малым диаметром, работающих под большим давлением. Минус изделия – некоторая нестойкость к коррозии. Приварка раструбной детали производится с внешней стороны угловым швом. Нужно сохранять люфт в 1,6 м, чтобы нейтрализовать эффект теплового расширения.

- Сквозной – или свободно вращающийся. Приварка сквозной трубы к фланцу по ГОСТ не производится, так как сквозной вариант применяется специально для того, чтобы деталь можно было заменить по мере необходимости. На фото – сквозное фланцевое соединение.

- Глухой – плоский диск с отверстиями. Это приспособление необходимо для заглушки концов трубопровода. Элемент неразборной, однако он только закрепляется, а не сваривается.

- Плоский – кольцо и пластина одинакового размера. Приварка плоского фланца к трубе заключается в креплении кольца, в то время как пластина остается свободного вращающейся. Он выдерживает давление до 2,5 МПа.

- Накидной – для его использования кромки труб должны быть идеально ровными, так что он не настолько универсален, как воротниковые модели. Накидной приваривается угловыми швами с внешней и с внутренней стороны.

- Резьбовый – используется на трубопроводах небольшого диаметра, где возможно сделать резьбу. Сварка при его установке используется крайне редко.

Расценки на изделия заметно отличаются. Однако стоимость переделяетсяскорее размерами пластин, а не их конструкцией, и весом, конечно же. Согласно ГОСТ изготавливаются они из углеродистой, легированной или нержавеющей стали, а такжековкого чугуна. Расценки на металл и определяют стоимость приспособлений.

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Сварка отводов

Сварка отводов с трубами — довольно ответственная операция. Выполнять ее должны сварщики высокой квалификации.

При этом могут применяться различные типы сварок – газовая сварка, ручная электродуговая (РДС), автоматическая под флюсом, в защитных газах и тому подобные.

При сваривании труб и отводов должны выполняться ряд требований, которые изложены в соответствующих инструкциях, например ВСН-006-89.

Перед сваркой надо проверить свариваемые поверхности отвода и трубы. Все обнаруженные наружные и внутренние дефекты должны быть устранены.

Необходимо контролировать смещение внутренних кромок. Например, при соединении элементов с равными диаметрами такое смещение не должно быть более 2 мм.

Центровка свариваемых изделий производится с помощью центраторов или вращателей.

При РДС, сварку первого корневого шва производят постоянным током. При этом в случае перерыва сварки в этом месте необходимо поддерживать температуру предварительного прогрева.

После сварки и шлифовки корня шва производится второй проход, который должен производиться по неостывшему корневому шву. Время между этими двумя процессами не должно превышать 5 минут.

Далее выполняются заполняющие швы и облицовочный шов. При этом необходимо обеспечивать температуру шва не ниже +5 ºС. Облицовочный шов должен перекрывать основной слой трубы на 2,5-5 мм иметь высоту на 1-3 мм больше уровня стенки трубы или отвода.

Для приварки отводов в производственных условиях используются различные приспособления и целые комплексы.

Наиболее распространенными являются вращатели труб. Принцип действия такого вращателя состоит в том, что элементы трубопровода зажимаются в специальных зажимах и вращаются вокруг своей оси. Благодаря этому облегчается и делается более качественной ручная сварка или осуществляется автоматическая сварка.

Особенностью сварки трубы с отводом является то, что система должна работать с учетом неравномерного распределения масс. Для решения этой проблемы во вращателе используются сервоприводы и специальные поддерживающие стойки с роликами.

Преимущества использования такого вращателя состоят в следующем:

- работа с трубами больших диаметров;

- благодаря автономному приводу возможность менять скорость вращения трубы;

- точная центровка свариваемых деталей. При этом в качестве центратора выступают сами зажимные ролики;

- возможность работать как с прямыми трубами, так и со сложными деталями труб (отводы, тройники, фланцы).

Сварка стальных отводов

Степень герметичности соединений

Самое главное требование, которое предъявляется к соединению трубопровода с арматурой – это герметичность. Стоит отметить, что утрата герметизации соединений фланцев происходит не по причине объективных изъянов, а по причине несвоевременного и халатного обслуживания

Чтобы соединения на трубопроводе всегда были герметичными, важно регулярно подтягивать фиксаторы фланцев. Разумеется, нельзя забывать о прокладках. Надежность, возможность многократной установки, применение при различных температурных режимах – все это и не только относится к преимуществам рассматриваемого соединения

С его помощью можно состыковывать трубопроводы практически любого диаметра (от 10 до 1800 мм)

Надежность, возможность многократной установки, применение при различных температурных режимах – все это и не только относится к преимуществам рассматриваемого соединения. С его помощью можно состыковывать трубопроводы практически любого диаметра (от 10 до 1800 мм).

Заметим, что огромное количество разновидностей фланцев не вводит в растерянность специалистов. Наоборот, они имеют множество возможностей для создания качественных соединений. Разные варианты исполнения, стандартные изделия, общие технические требования позволяют выполнять работы на высшем уровне.

Сегодня в России действует стандарт ГОСТ 33259-2015 Фланцы арматуры, соединения с номинальным давлением до PN250. Размеры, конструкции, общие технические требования. Этот документ заменяет ГОСТы, которые применялись раньше.

В частности, в ГОСТ 33259-2015 приводится 6 типов фланцев. Четыре первых наименования имеют следующее название: стальной, плоский фланец.

Что касается стальных плоских фланцев под приварку, то их одевают на трубу, а потом к ней приваривают.

Свободные фланцы характеризуются тем, что диаметр на внутреннем сечении у них больше, чем на трубе в наружном диаметре. Следовательно, легко выполняется приварка к трубопроводу, а значит, монтаж становится легким.

Плоский фланец из стали на приварном кольце, кроме собственно фланца имеет кольцо, которое совпадает с фланцем по размеру условного диаметра. Посредством сварки можно зафиксировать не только кольцо, но и оставить фланец свободным. Такой способ фиксации полезен при установке фланцевых соединений в местах, куда добраться очень трудно, при потребности в частой замене и ремонте арматуры.

Чтобы применять стальные, плоские фланцы свободного типа, на отбортовке нужно подготавливать конец трубы. Его деформируют до появления плоской, упорной поверхности. Данные фланцы лучше всего использовать на трубопроводах, составленных из цветных металлов.

Когда устанавливаются стальные, плоские фланцы свободного типа на хомуте, под приварку вместо замкнутого кольца ставят хомут.

Стальной встык соединяется с помощью одного сварочного шва, который соединяет встык торец трубы с воротником фланца. Внутренний диаметр у него точно такой, как и у трубы.

На основании ГОСТ 33259-2015, для типов 01,02, 11 и 21 предусмотрено 2 ряда размеров. Предпочтительным считается первый ряд.

Этапы сварочных работ

Методы проведения сварочных работ, используемое оборудование и материалы могут отличаться, но последовательность процесса одинаковая:

- Подготовка свариваемых участков – зачистка металла по краям до блестящего состояния.

- Обработка кромки – срез фаски под углом 30°.

- Сближение двух соединяемых концов, фиксация их в неподвижном состоянии. Для этого в зазор между свариваемыми поверхностями может помещаться проволока диаметром 2 мм.

- Прихватка стыка в трех местах, обеспечивающая неподвижность конструкции при сварке.

- Проведение сварочных работ – расплавление металла электрода и свариваемых краев, заполнение им шва с последующей кристаллизацией для образования неразъемного соединения двух элементов.

- Зачистка шва, удаление электродного шлака.

В результате правильно проведенной обработки фланцевый элемент приваривается к трубе без перекосов, шов будет плотным, впоследствии выдержит повышенное давление в системе.

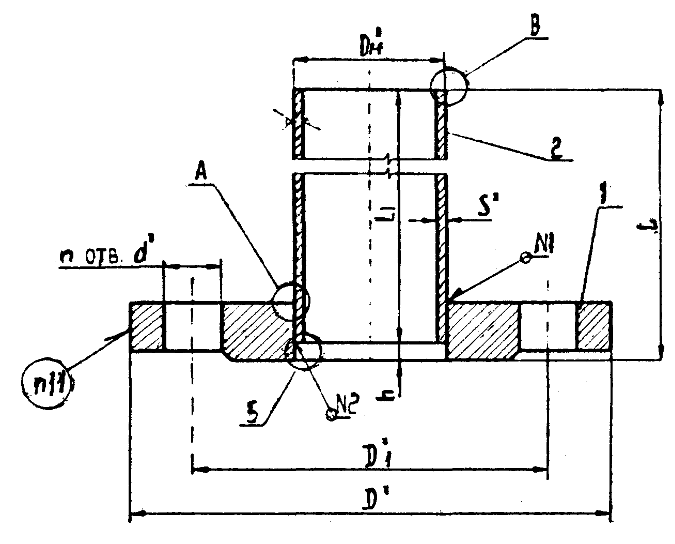

Расчет режимов затяжки фланцевых шпилек и гаек

Расчет режимов затяжки шпилек. Единовременный режим затяжки шпилек представляет собой частный случай однообходного группового режима затяжки, при котором число групп шпилек n=1, т.е. все шпильки фланца нагружают одновременно. При однообходном режиме затяжки шпилек текущее усилие нагружения очередной группы шпилек (РД26-01-122-89)

, (5)

где Kz 1 — коэффициент разгрузки шпилек соответствующей группы; Qn — окончательная сила затяжки шпилек последней группы; n = m/i —число групп шпилек в затворе; m — число шпилек в затворе; i — число одновременно действующих нагружающих устройств (гидродомкратов); z —порядковый номер нагружаемой группыш пилек затвора. Окончательная сила Qn, приходящаяся на одну группу шпилек в конце процесса затяжки,

Qn = Q3/n, (6)

где Q3 — суммарная сила затяжки всех шпилек затвора.

Коэффициент относительной податливости уплотнительной прокладки

α=λ0 / λШ(Q), (7)

где

λ0 и λШ(Q) — осевые податливости уплотнительной прокладки и группы шпилек. Текущее значение силы нагружения одной шпильки соответствующей группы

Qz = Qz / i. (8)

Текущее значение силы нагружения одной шпильки первой группы Q’z=1 сравнивают с допускаемой нагрузкой на одну шпильку ; при этом должно соблюдаться условие

Q’z=1 ≤ (9)

Допускаемую нагрузку на одну шпильку принимают равной меньшему из двух значений:

1. из условия обеспечения прочности монтажного участка резьбы шпильки

≤ 0,8 σ20ТШFШ, (10)

где σ20ТШ — предел текучести материала шпильки при температуре 20°С; FШ -площадь поперечного сечения монтажного участка шпильки;

2. или по рабочему усилию нагружающего устройства (гидродомкрата)

≤ Qн.у.. (11)

Если не выполняется условие (9), то необходимо рассчитать пообходно-уравнительный режим затяжки шпилек, причем текущее значение усилия нагружения очередной группы шпилек при соответствующем обходе

, (12)

где — допустимая нагрузка на группу шпилек; N — порядковый номер обхода;

= i . (13)

Необходимое число обходов

(14)

где Kz2 — коэффициент разгрузки шпилек при пообходно-уравнительном режиме затяжки.