ВЫБОР КОМПОНОВКИ ЗАКАНЧИВАНИЯ

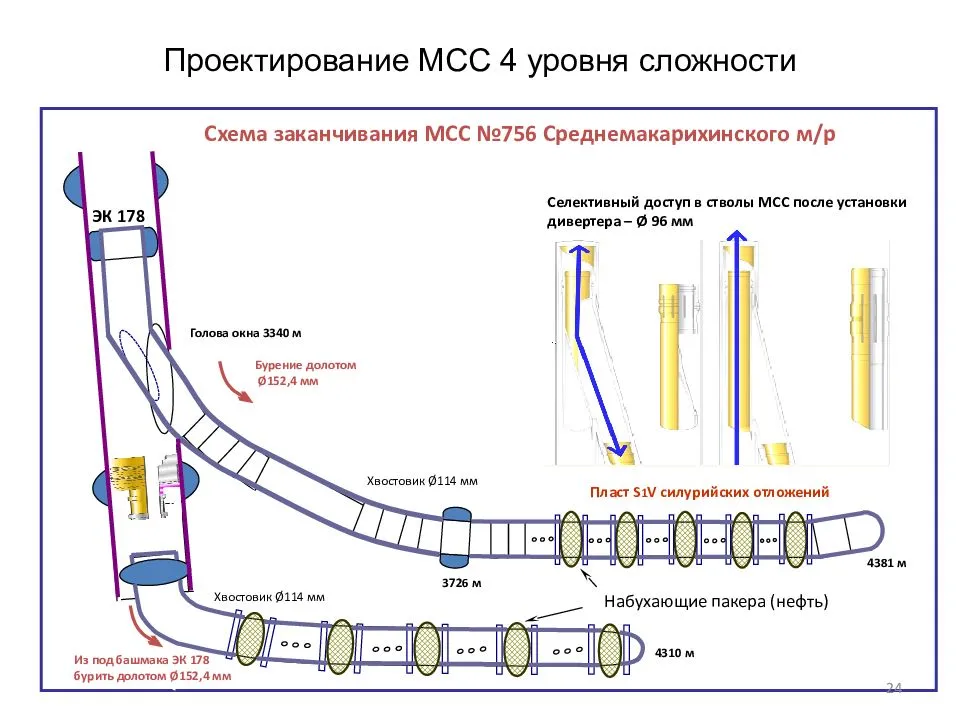

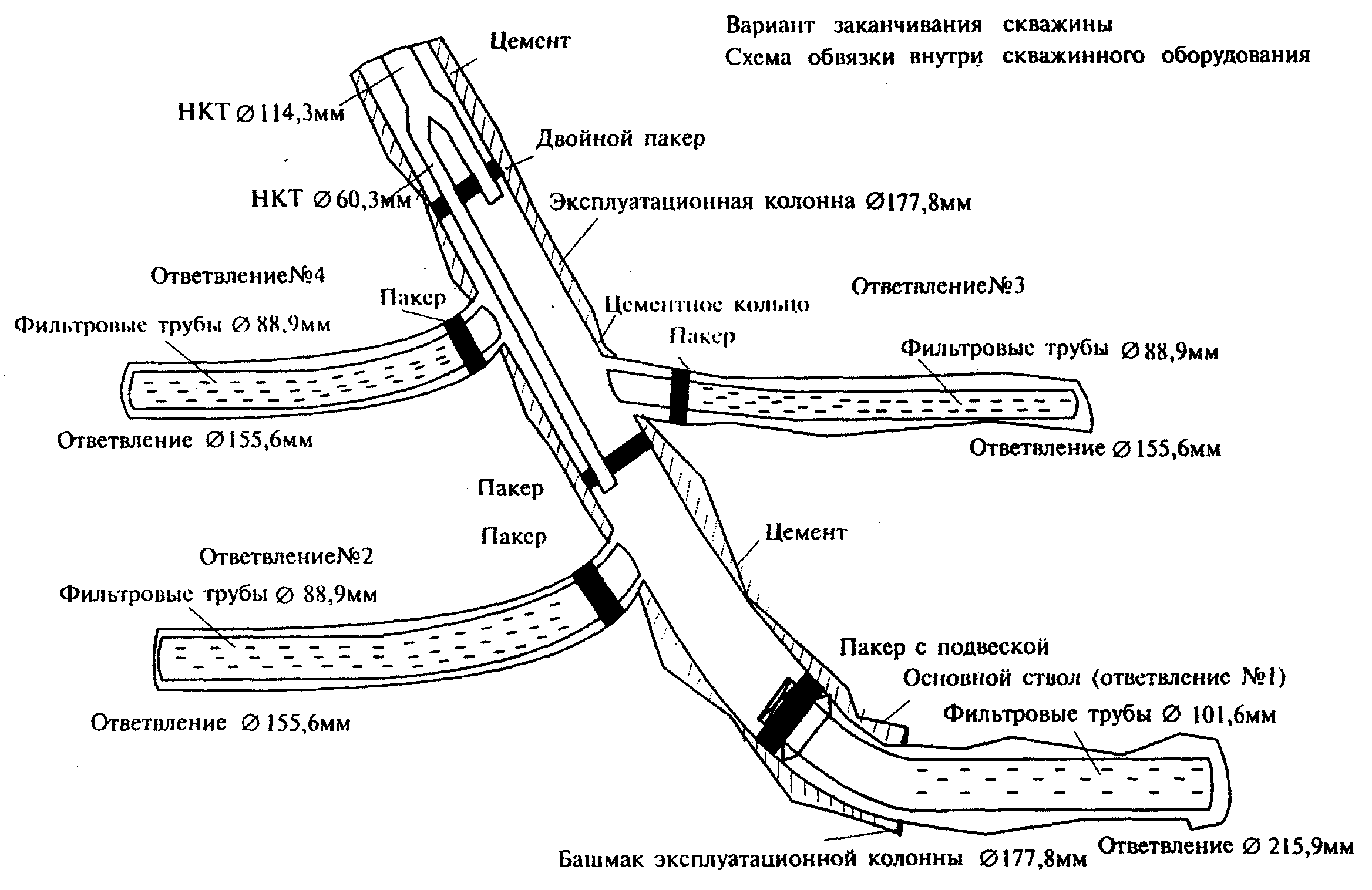

Следующим этапом проекта стало согласование типоразмера фильтров, исходя из конструктивных особенностей планируемых скважин. Расчет веса и прохождения хвостовика (по радиусу изгиба и силам сопротивления), а также расчет спуска обсадных колонн были выполнены при помощи специального программного обеспечения.

Типоразмеры фильтров и разбухающих пакеров, отобранные по результатам этих расчетов, приведены в табл. 1. Отметим, что для щелевого фильтра и фильтра MeshRite был выбран диаметр базовой трубы, равный 114 мм, при этом максимальный наружный диаметр щелевого фильтра составил 127 мм (диаметр муфты), а фильтра MeshRite — 128,7 мм (диаметр кожуха, который занимает большую часть трубы).

Для проволочного фильтра размер базовой трубы составил 102 мм. При этом максимальный наружный диаметр самого фильтра составил 120 мм (диаметр кожуха). В данном случае мы отказались от диаметра базовой трубы 114 мм, потому что в этом случае диаметр кожуха составил бы 139 мм, что по нашим расчетам могло быть сопряжено с риском недохождения компоновки до забоя.

Диаметр разбухающего пакера составил 139 мм, при этом был выбран пакер, разбухающий при контакте с пресной водой. Также была выбрана подвеска фильтра с возможностью вращения и промывки хвостовика в процессе спуска.

Затем мы провели предварительный расчет спуска хвостовика перед бурением — с использованием в качестве транспортной колонны бурильной трубы диаметром 89 мм. В результате было установлено, что, вопервых, транспортная колонна будет иметь спиральный изгиб, а во-вторых, при спуске колонны вес на крюке будет близок к нулю, что не позволит довести

фильтр до забоя даже при условии, что ствол будет стабильным и чистым. После этого расчета было принято решение скорректировать транспортную колонну: мы увеличили количество УБТ диаметром 120 мм до 120 метров. Остальная часть транспортной колонны состояла из ТБТ диаметром 89 мм.

Последний расчет, выполненный в программном комплексе Schlumberger, позволил скорректировать расположение хвостовика на определенной глубине, с учетом фактической траектории спуска.

Слайд 24 Открытая пористость определяет емкостные и фильтрационные свойства коллекторов

только объем открытых пор, но и размеры поровых каналов, которые

определяют капиллярные свойства породы коллектора. По этому параметру поровые каналы подразделяются на 3-и группы:1. Субкапиллярные – меньше 0,0002мм;2. Капиллярные – от 0,5 до 0,0002мм;3. Сверхкапиллярные – более 0,5мм.Породы с субкапиллярными поровыми каналами за счет капиллярных сил удерживают пластовые флюиды, которые в силу этого не могут перемещаться даже при больших перепадах давлений. Это имеет место в глинах, глинистых сланцах, которые в силу этого не могут сформировать открытые гранулярные коллекторы нефти и газа.

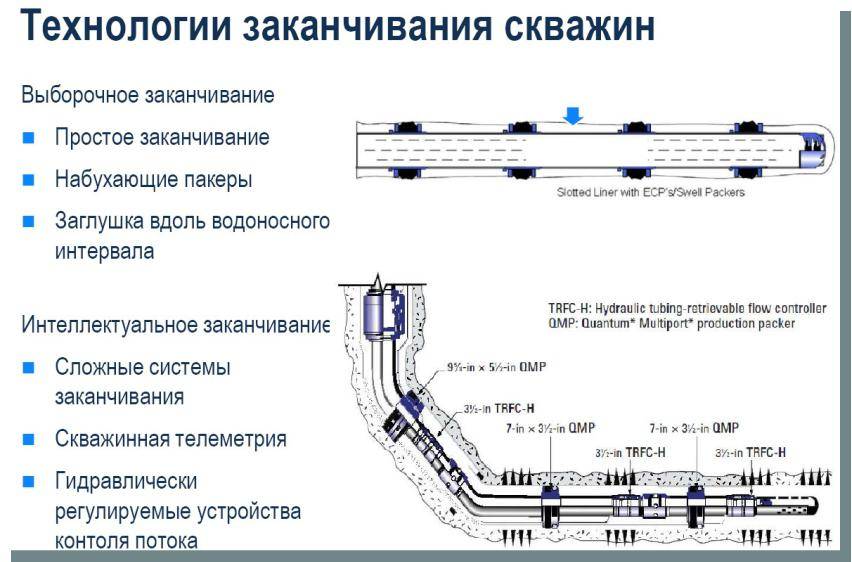

Технология – заканчивание – скважина

| Результаты освоения скважин компрессорным способом. |

Технология заканчивания скважин в терригенных отложениях с использованием ТЖУ получила признание специалистов и широко внедряется в производство. За 1984 – 86 гг. на предприятиях ПО Татнефть она использована на 764 – х объектах.

Новое в технологии заканчивания скважин.

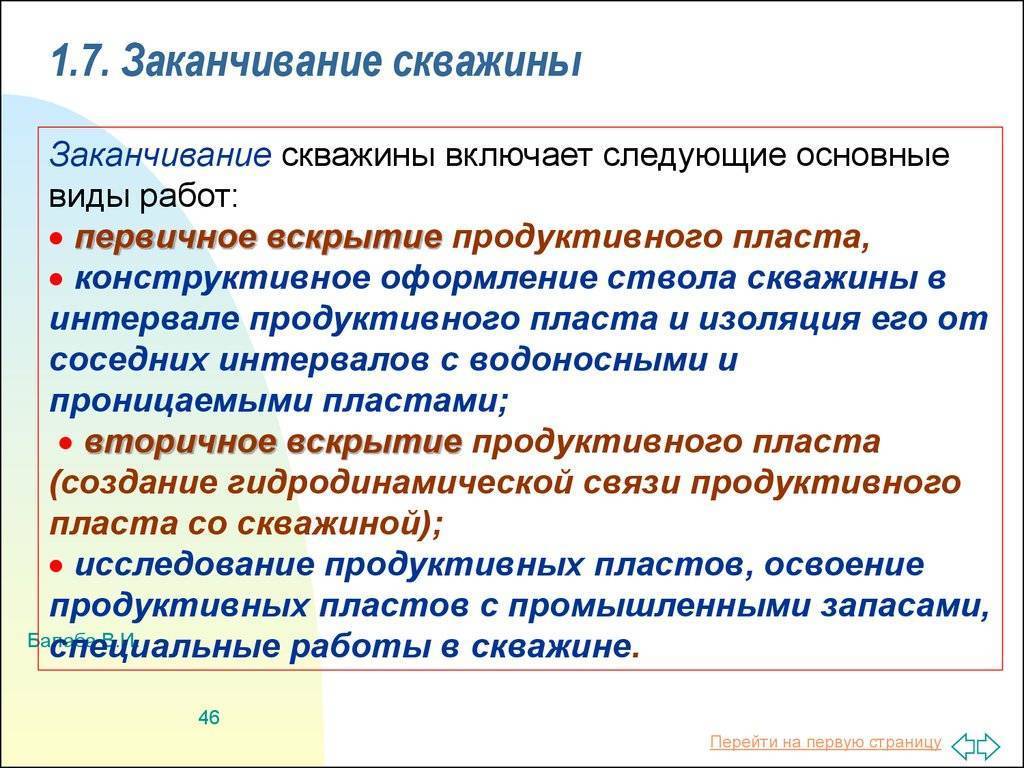

Фактическая техника и технология заканчивания скважин в данной книге не будут описаны. Здесь рассматриваются вопросы заканчивания скважины в объеме, относящемся к пониманию аспектов эксплуатации скважин.

В ТатНИПИнефть разработана технология заканчивания скважин, направленная не только на сохранение коллекторских свойств, но и обеспечивающая при первичном вскрытии подготовку продуктивных пластов к кислотным обработкам.

Важным моментом в технологии заканчивания скважин является исключение попадания флюидов пласта в окружающую среду. Решить данную проблему при существующей технологии заканчивания скважин сложно, так как бурение основного ствола и продуктивного пласта производится с промывкой одним и тем же буровым раствором со сбором шлама в один шламовый амбар.

| Результаты эксперимента по определению влияния количества магния и соляной кислоты для создания температуры на забое. |

В пятом разделе предложена технология заканчивания скважин для сено-манских газоносных слабосцементированных пластов-коллекторов, приведены результаты промысловых испытаний, дана оценка технико-экономической эффективности применения.

Для совершенствования техники и технологии заканчивания скважин на Медвежьем месторождении с целью улучшения продуктивной эффективности скважин рекомендуется проводить следующие мероприятия.

Так, важное место в технологии заканчивания скважин принадлежит методам контроля и регулирования фильтрационных и прочностных характеристик ствола. В теории и практике эти вопросы находят отражение при борьбе с осложнениями в интервале продуктивных отложений ( поглощения, газонефтеводопроявления, межпластовые перетоки), тогда как научных изысканий, посвященных решению проблемы изоляции не вовлекаемых в разработку флюидонасыщенных пластов на этапе их первичного вскрытия, неоправданно мало.

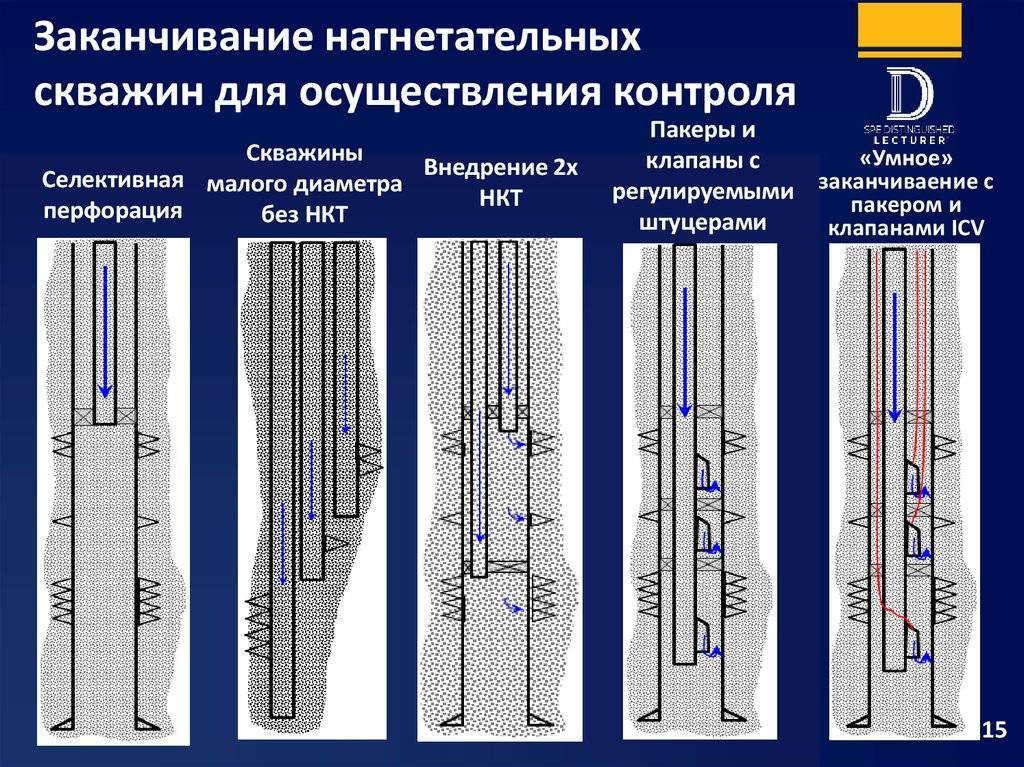

. Технология горизонтального бурения намного опережает технологию заканчивания скважин

За исключением Канады, Северного моря и некоторых регионов Европы уровень оборудования и технологии заканчивания скважин существенно отстает от уровня бурового оборудования и технологии бурения ГС.

Технология горизонтального бурения намного опережает технологию заканчивания скважин. За исключением Канады, Северного моря и некоторых регионов Европы уровень оборудования и технологии заканчивания скважин существенно отстает от уровня бурового оборудования и технологии бурения ГС.

Продуктивность горизонтальных скважин существенно зависит от технологии заканчивания скважин. Достигнутый на месторождениях ОАО Удмуртнефть уровень развития технологии позволяет обеспечить реализацию потенциальных добывных возможностей этих скважин на 20 – 35 % от теоретически рассчитанного.

Результаты промысловых работ наглядно показывают, что технология заканчивания скважины с использованием газообразных агентов более совершенна, чем с буровыми растворами, так как сохраняются естественные коллекторские свойства пласта.

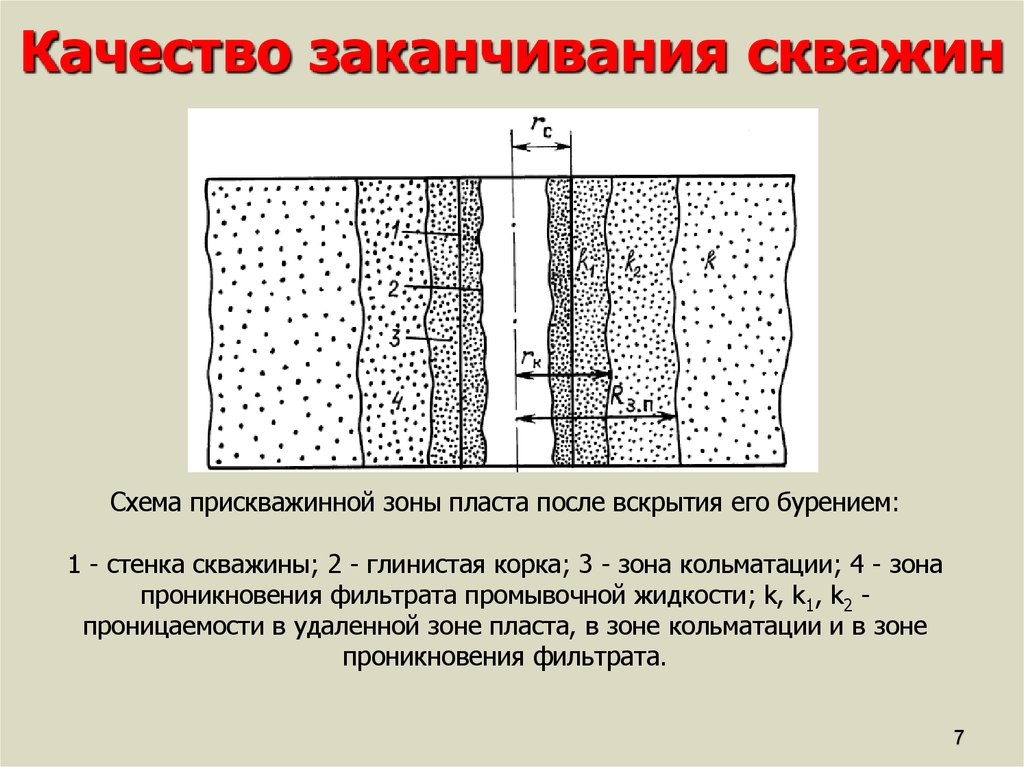

Кроме того, сформировавшиеся промытые зоны осложняют технологию заканчивания скважин из-за гидроразрыва горных пород и поглощения промывочной жидкости при бурении и цементного раствора при креплении скважин. В процессе гидроразрыва часть жидкости и цементного раствора фильтруется в макро – и микротрещины продуктивных пластов, снижая их проницаемость в призабойной зоне. При цементировании это приводит к серьезному браку крепления – недоподъему тампо-нажного раствора на расчетную высоту и снижению защиты обсадной колонны от коррозионного поражения.

Фирма Elf aquitain group I 16 I разработала технологию заканчивания скважин, которая позволяет к 5 раз повысить коэффициент продуктивности скважин. По данной технологии по достижении кровли продуктивного пласта устанавливается временный цементный мост, с которого под углом 45 к основному стволу бурят два ответвления длиной до 30м в пределах разбуриваемого пласта.

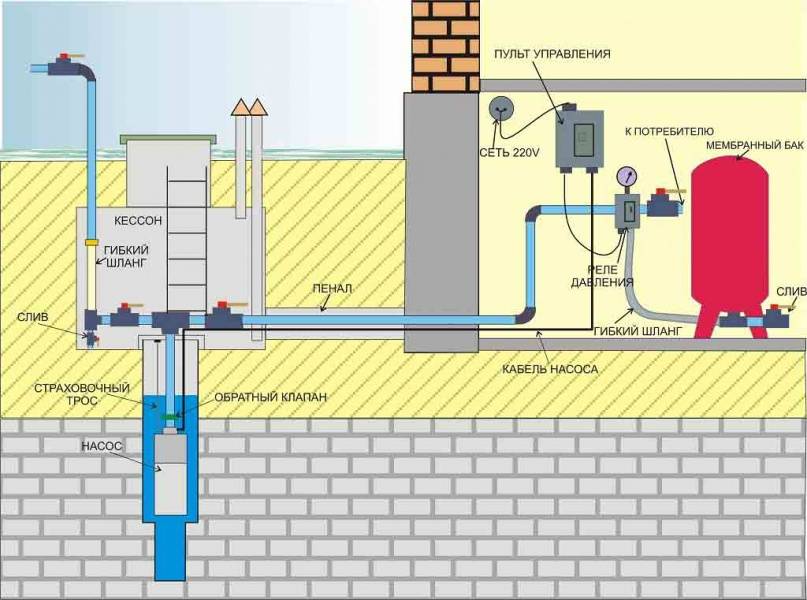

Длительность затвердения защитного слоя и проверка его качества

Образование цементного камня начинается сразу после завершения заливки смеси. Процесс полного затвердения зависит от температуры окружающей среды, состава и влажности грунта, материала обсадных элементов, а также характеристик и перечня компонентов самого раствора. Если нет возможности определить момент, когда защитный слой полностью сформировался, следует выждать как минимум 48 часов до выполнения каких либо действий.

По истечении двух суток рекомендуется провести проверку полученного защитного слоя. Более точные результаты можно получить только с использованием специального профессионального оборудования. Существует три способа проверки целостности раствора:

- Акустический. Методика основана на простукивании обсадных труб по всей длине шахты и обработке полученных результатов через компьютерную программу.

- Радиологический. Измерение проводится специальными радиоприборами.

- Термальный. Проводится измерение температур в процессе застывания слоя.

Если нет возможности пригласить специалистов для оценки выполненных работ, проверить готовность цементного слоя можно при помощи упрощенного термального метода. Для этого в течение периода застывания смеси измеряют температуру у стенок обсадных труб. Она должна вначале сравнятся с температурой окружающего воздуха, а затем стать на 1-1,5 градуса ниже.

Завершающим этапом является очистка ствола от остатков смеси. При выполнении работ своими руками очистку можно проводить желонкой. Перед вводом источника в эксплуатацию проводится проверка шахты на герметичность. Для этого в течение 20-30 минут в ствол закачивают воду под давлением. Если за это время давление воды снизилось не более, чем на 0,5 МПа, работы были выполнены качественно.

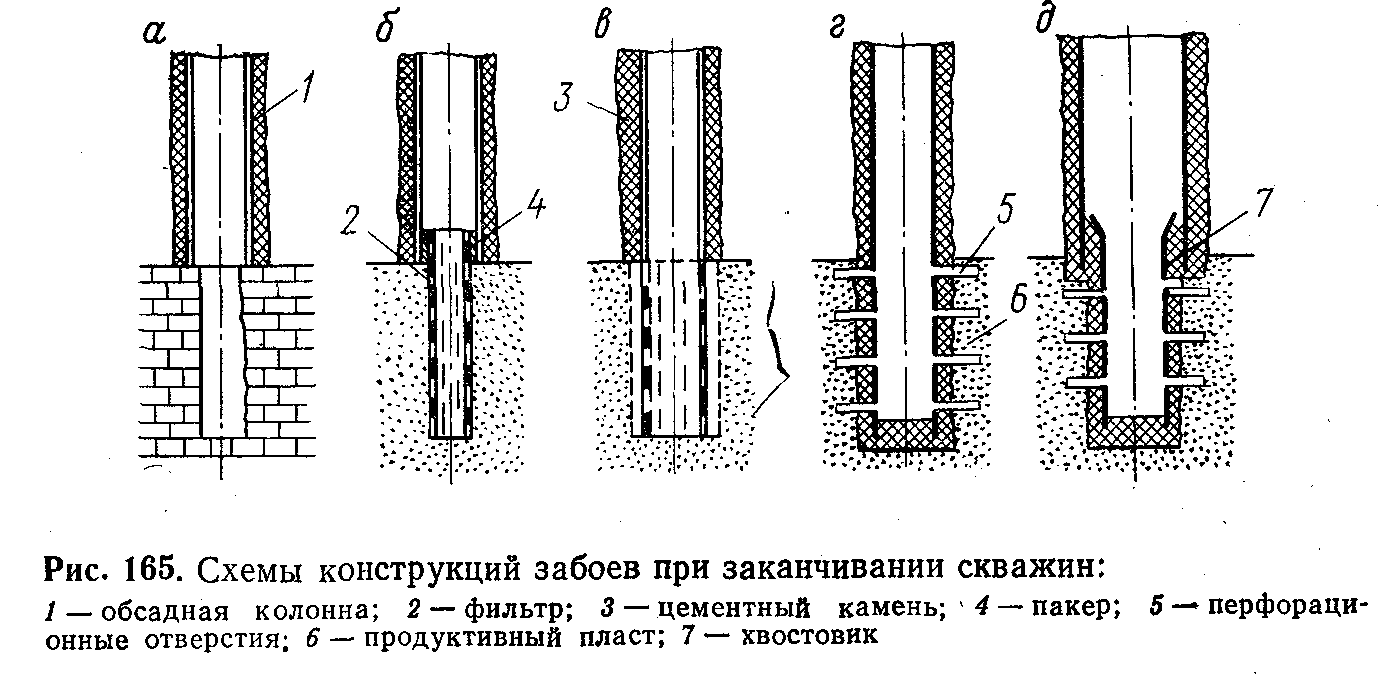

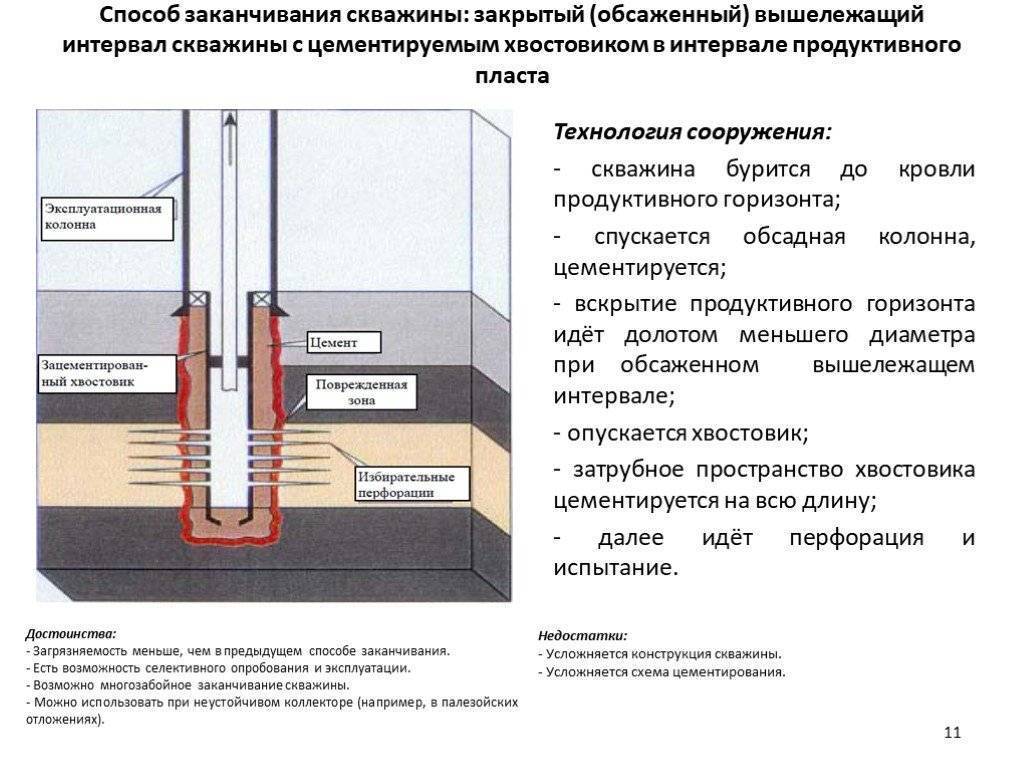

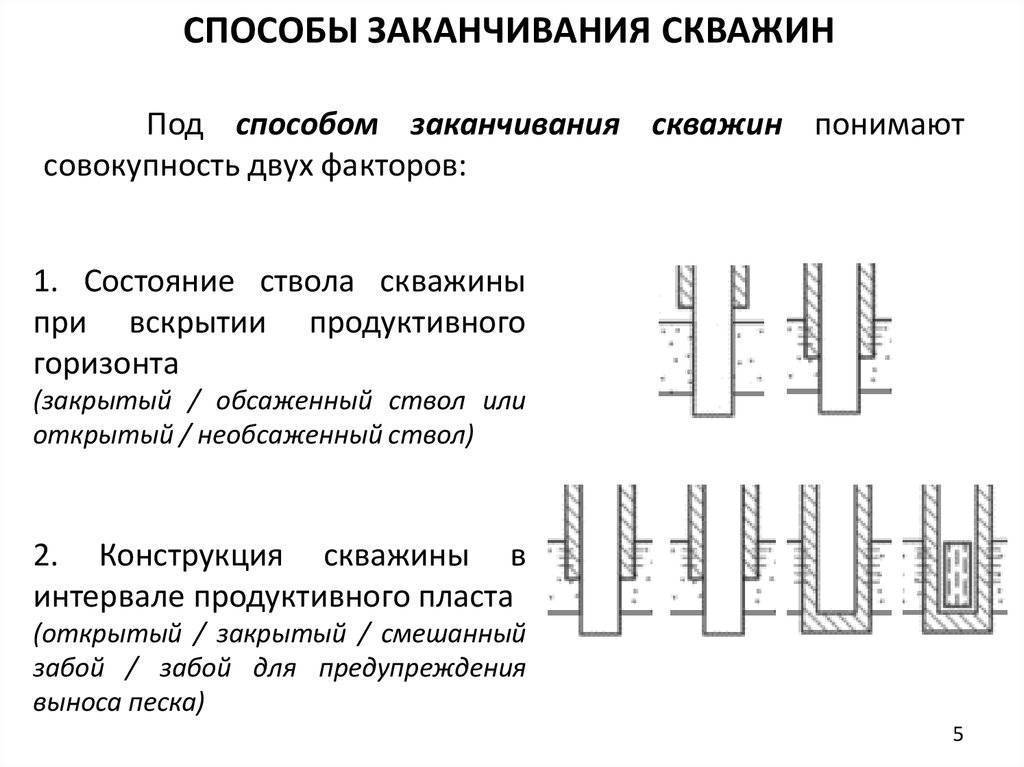

Основные схемы заканчивания скважин

Заканчивание скважин с открытым забоем

При этой схеме заканчивания скважина эксплуатируется без обсадной колонны в районе нефтеносной зоны. В скважину спускается обсадная колонна, но лишь до верхней границы продуктивного интервала, нефть поступает на поверхность через НКТ.

Преимущества:

- Небольшие затраты, простота конструкции.

- Радиальный приток жидкости в скважину (360º).

- Хороший доступ к трещинам в пластовой породе.

- Высокий уровень гидродинамического совершенства.

Недостатки:

- Влияние глинистой корки на продуктивность скважины, пока стенки не очистятся.

- Добываемая жидкость будет проходить через все поврежденные интервалы.

- Отсутствие защиты от обвала стенок необсаженного интервала ствола.

- Отсутствует изоляция различных интервалов.

Рис. 1. Особенности заканчивания скважин с открытым забоем

- Обсадная колонна должна перекрывать верхний пласт, иначе существует опасность, что верхние пласты могут повредить скважину за счет обвала или поступления в ствол нежелательных жидкостей.

- Изоляция интервалов невозможна. Если какой-либо интервал должен быть отсечен или подвернут обработке по интенсификации притока, его изоляция невозможна.

- Углеводороды поступают непосредственно в ствол скважины, который должен быть достаточно прочный, чтобы выдержать поток.

- Флюид должен проходить через поврежденную призабойную зону. Глинистая корка на стенках ствола будет снижать продуктивность скважины.

Заканчивание с открытым забоем подразделяется на подвиды:

- Открытый забой. Применяют при устойчивом коллекторе, низкой пористой (< 0,1 мкм2) и трещинной (< 0,01 мкм2) проницаемости и высоком пластовом давлении (градиент давления > 0,01 МПа/м).

- Открытый забой с фильтром в колонне. При относительно неустойчивом коллекторе, высокой пористой (> 0,1 мкм2) и трещинной (> 0,01 мкм2) проницаемости и высоком пластовом давлении (градиент давления > 0,01 МПа/м).

- Открытый забой со вставным фильтром. При неустойчивом коллекторе, не зависимо от пористой и трещинной проницаемости и низком пластовом давлении (градиент давления < 0,01 МПа/м).

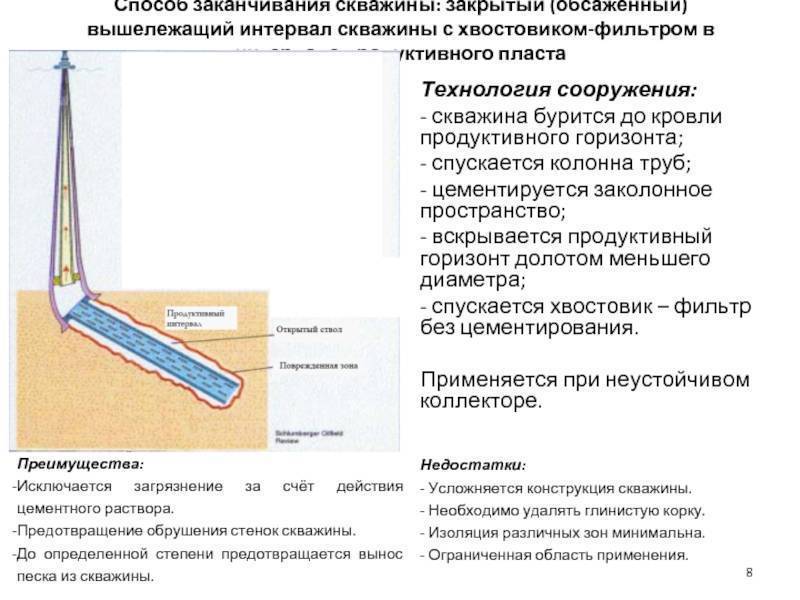

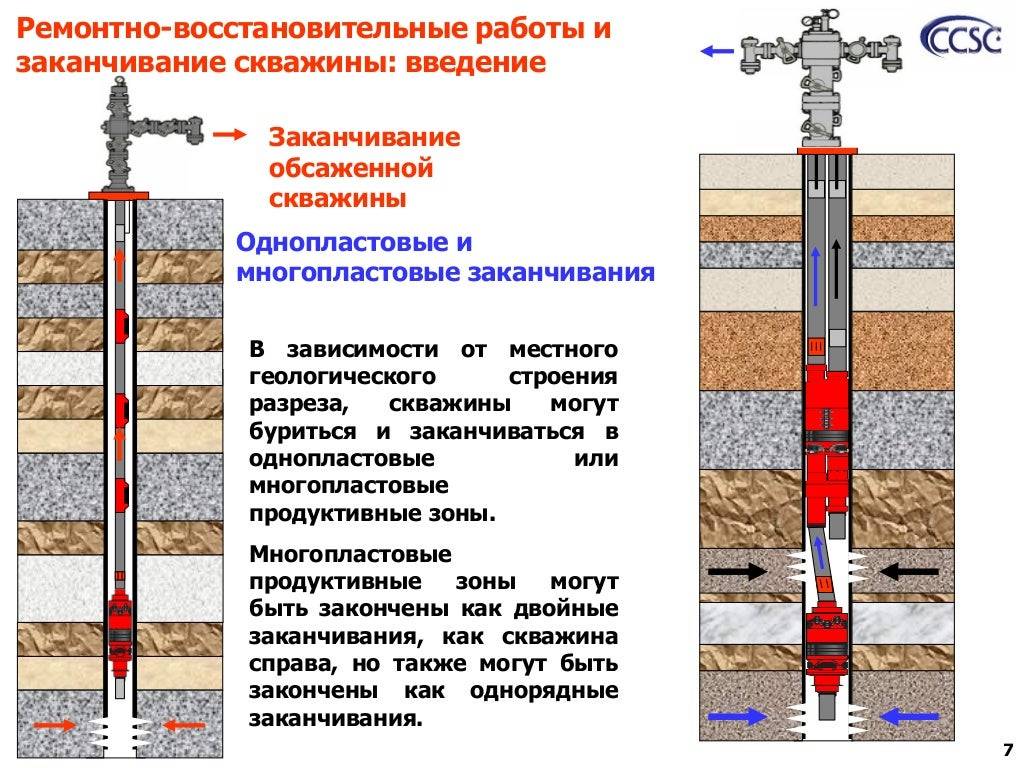

Заканчивание скважин с забоем закрытого типа

Большинство скважин в мире заканчивают забоем закрытого типа. Применяется для неоднородных коллекторов с чередованием устойчивых и неустойчивых пород, водо- и газовмещающих пропластков с разными пластовыми давлениями.

Преимущества:

- Отсутствие необходимости очищать глинистую корку.

- Перфорации могут обойти поврежденные зоны (при правильных расчетах).

- Хорошая изоляция интервалов и зон.

- Возможно многопластовое заканчивание скважины.

- Хорошая герметичность скважины при хорошем качестве цементажа.

- Защищенность ствола от обвалов.

Недостатки:

- Возможность возникновения скин-эффекта из-за того что ствол не открыт на 360º.

- Ухудшение проницаемости из-за обломков породы от бурения и перфорирования продуктивного интервала.

- Высокая стоимость.

Рис. 2. Общий принцип заканчивания скважин с закрытым забоем

Заканчивание скважин с забоем смешанного типа

- Забой частично перекрытый колонной применяют при устойчивом коллекторе и в однородной залежи для изоляции напорных горизонтов, расположенных близко от кровли объектов.

- Забой частично перекрытый колонной со вставным фильтром используется в случаях при неустойчивом колекторе и в однородной залежи для изоляции напорных горизонтов, расположенных близко от кровли объектов

Полезные советы

При установке скважины любого вида учтите следующие моменты:

Водоносные слои располагаются на разной глубине

Скважина должна забирать воду из какого-то одного и сама уходить в один слой, неважно какой глубины, но не пронизывать несколько. В противном случае разная по химическому составу вода (насыщенная разными минералами) может смешиваться и на выходе получится опасный для здоровья коктейль.

При выборе места для своей скважины старайтесь отступать от опасных точек с «биологическими отходами» как можно дальше

Между возвышенностью или низиной для скважины выбирайте возвышенность.

От фундамента жилого дома тоже надо отступить чем дальше, тем лучше. Ни к чему подвергать конструкцию лишней нагрузке – даже минимальное движение почвы (а вы все-таки углубляетесь в землю при бурении) нежелательно возле фундамента.

Мощность насоса обязательно должна соответствовать производительности вашей скважины. Если выбрать оборудование мощнее, оно сразу выкачает всю воду, новая не успеет набраться и на выходе вы получите сначала мутную жижу с землей, потом засор, а то и полный выход оборудования из строя.

Прободение и стимуляция [ править ]

При заканчивании обсаженных стволов (большинство скважин) после того, как колонна заканчивания установлена на место, заключительным этапом является соединение между стволом скважины и пластом. Это делается путем запуска перфорационных пистолетов для взрывных работ в обсадной колонне или хвостовике для соединения. Современные перфорации выполняются с использованием кумулятивных зарядов взрывчатого вещества, аналогичных бронебойным зарядам, используемым на противотанковых ракетах (базуках).

Иногда после того, как скважина полностью завершена, для достижения запланированной продуктивности требуется дальнейшая стимуляция. Есть несколько методов стимуляции.

Подкисление править

Это включает закачку химикатов, которые разъедают любое повреждение кожи, «очищают» пласт, тем самым улучшая поток пластовых флюидов. Сильная кислота (обычно соляная кислота ) используется для растворения горных пород, но эта кислота не реагирует с углеводородами . В результате углеводороды более доступны. Кислота также может использоваться для очистки ствола скважины от некоторых отложений , образующихся из пластовой воды, содержащей минералы.

ГРП править

Это означает создание и расширение трещин из перфорационных туннелей вглубь пласта, увеличение площади поверхности для протекания пластовых флюидов в скважину , а также распространение за пределы любого возможного повреждения вблизи ствола скважины. Это может быть сделано путем закачки флюидов под высоким давлением ( гидроразрыв пласта ), закачки флюидов с примесью круглого гранулированного материала (разрыв проппанта) или использования взрывчатых веществ для создания газового потока высокого давления и высокой скорости (TNT или PETN до 1 900 000 фунтов на квадратный дюйм (13 000 000 фунтов на квадратный дюйм). кПа)) и (стимуляция пропеллентом до 4000 фунтов на квадратный дюйм (28000 кПа)).

Циркуляция азота править

Иногда производительность может быть снижена из-за остатков жидкостей заканчивания, тяжелых рассолов в стволе скважины. Это особенно проблема газовых скважин . В этих случаях могут использоваться гибкие НКТ для закачки азота под высоким давлением на забой скважины для циркуляции рассола .

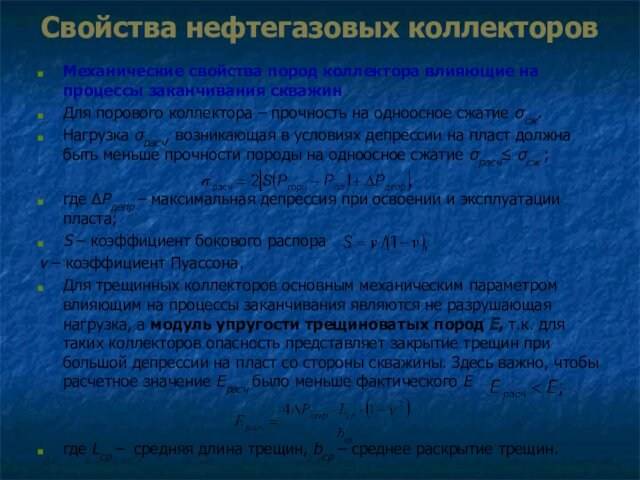

Слайд 28 Свойства нефтегазовых коллекторовМеханические свойства пород коллектора влияющие на

сжатие σсж.Нагрузка σрасч, возникающая в условиях депрессии на пласт должна

быть меньше прочности породы на одноосное сжатие σрасч≤ σсж ; где ΔРдепр – максимальная депрессия при освоении и эксплуатации пласта;S – коэффициент бокового распора ν – коэффициент Пуассона. Для трещинных коллекторов основным механическим параметром влияющим на процессы заканчивания являются не разрушающая нагрузка, а модуль упругости трещиноватых пород Е, т.к. для таких коллекторов опасность представляет закрытие трещин при большой депрессии на пласт со стороны скважины

Здесь важно, чтобы расчетное значение Ерасч было меньше фактического Е где Lср – средняя длина трещин, bср – среднее раскрытие трещин

Промышленное применение специальной компоновки низа эксплуатационной колонны в горизонтальных скважинах (башмачное устройство фильтра)

При строительстве первых четырех горизонтальных скважин на Кущев-ском ПХГ спуск эксплуатационных колонн с фильтром, оснащенным стандартным башмачным направлением, сопровождался значительными посадками. В одной из скважин (№106 ) из-за посадки на глубине 1228 м. (зенитный угол 42) колонна была поднята, а при последующей проработке скважины был забурен новый ствол.

При спуске эксплуатационных колонн в последующих 50 горизонтальных скважинах было применено новое башмачное устройство, жесткость которого по сравнению с фильтром было уменьшено в 2 раза, а конструктивные особенности обеспечивали отклонение башмачного направления в сторону оси скважины при любых углах наклонного ствола. Применение устройства значительно улучшило проходимость колонн. Во всех 50 случаях его применение, колонны были спущены до заданных глубин, при этом среднее горизонтальное смещение забоев составило 383 м, что на 130 м больше, чем в первых четырех скважинах. Только в 1998 году с башмачным устройством фильтра было спущено 11 колонн.

Экономический эффект от применения устройства в 1998 году составил 432,8 тыс.руб. (Приложение 6).

Способ позволяет производить приготовление тампонажного раствора из двух сухих компонентов без их предварительного смешивания.

Суть способа заключается в том, цементовозы одновременно подают свой компонент в смесительное приспособление, в которое цементировочным агрегатом под высоким давлением подается жидкость затворения. Приготовленный раствор за счет кинетической энергии струи жидкости затворения транспортируется в осреднительную емкость, где происходит его накопление и кондиционирование по плотности

Применение способа позволяет исключить из цикла приготовления тампонажного раствора предварительное смешивание сухих компонентов при высоком качестве получаемого раствора, а также уменьшить количество цементировочных агрегатов при цементировании скважин.

С применением способа была проведена 41 операция по цементированию эксплуатационных и промежуточных колонн. Экономический эффект от его применения составил 620,4 тыс.руб. Расчет экономического эффекта представлен в Приложении 7

Способ обеспечивает приготовление тампонажного раствора из нескольких компонентов путем их последовательного ввода в жидкость затворения, а также осуществлять кондиционирование тампонажного раствора для увеличения его консистенции до заданных величин, последнее особенно важно при приготовлении сидементационно – устойчивых растворов для цементирования наклонных и горизонтальных участков скважины. Способ обеспечивается специальной линией рециркуляции, по которой приготовленный тампонажный раствор из осреднительной емкости цементировочным агрегатом под высоким давлением снова подается в смесительное приспособление, где в него вводится следующий компонент или он подвергается интенсивному диспергированию, если необходимо увеличение его консистенции. Необходимо отметить, что метод рециркуляции может быть использован и в первом способе приготовлении тампонажного раствора

Метод рециркуляции применен при цементировании 8 эксплуатационных и потайных колонн, а также установке 4 цементных мостов. Экономический эффект от применения способа составил 262,1 тыс.рублей

Необходимо отметить, что метод рециркуляции может быть использован и в первом способе приготовлении тампонажного раствора. Метод рециркуляции применен при цементировании 8 эксплуатационных и потайных колонн, а также установке 4 цементных мостов. Экономический эффект от применения способа составил 262,1 тыс.рублей.

Типы бурения скважин

На сегодняшний день существует довольно большое разнообразие типов бурения скважин для питьевой воды, но более распространенными считаются:

- Роторное бурение;

- Бурение при помощи ударно канатного оборудования;

- Бурение буровым патроном;

- Гидравлическое бурение;

- Шнековое бурение;

- Абассинский колодец.

Все напрямую зависит от типа почвы и глубины скважины.

- Первый тип бурения зачастую применяется для того, чтобы пройти сложные участки известняка или скальных пород. Благодаря специальной установке с большим долотом на конце, любая порода разбивается под воздействием шарошения, а буровая установка поднимает разбитую породу на поверхность. Непосредственно на буровой установке расположен роторный механизм, который приводится в действие мощным двигателем внутреннего сгорания на поверхности. Для повышения эффективности и производительности, на штангу одеваются специальные грузы, которые позволяют существенно повысить центр тяжести и улучшить проходимость труднодоступных пород.

- Второй тип бурения считается методом прошлого века, поскольку им пользовались еще в те времена, когда в древнем Китае были известные императоры. Груз с конусной формой кидали с определенной высоты, за счет чего грунт раздвигался, после чего его уплотняли максимально сильно, чтобы стенки не осыпались. На сегодняшний день рабочие при таком методе используют специальные цоколи, внутри которых и происходит раздвижение грунта. Отработанный грунт попадает в желонку, которую вытягивают и вытряхивают. Такая последовательность продолжается до тех пор, пока не будет, достигнут, нужен уровень бурения. Такой метод зачастую применяется на тех участках, где грунт песчаный или с большим содержанием уровня влажности. Для глиняных грунтов, рабочие применяют стаканы. Если почва каменистая, то первые слои проходят буровым патроном.

- Третий тип бурения используется в тех случаях, когда рабочим нужно пробурить скважину глубиной до 300 метров. Такое бурение осуществляется при помощи телескопических наконечников. Это говорит о том, что первая часть буровой установки будет широкой, а каждая последующая гильза, которую рабочие установят, для прохождения глубины будет постепенно уменьшаться в диаметре.

- Последний метод, который называется гидробурение, использует в своей технологии водяную струю под огромным давлением с небольшим соплом. Такой тип считается менее продуктивным, чем все остальные, поскольку подходит только для рыхлой почвы с повышенным песчаным эквивалентом. Но, несмотря на тот факт, что такой метод считается максимально простым и быстрым, уплотнительные гильзы необходимо подготовить заранее, чтобы потом попросту установить их и предотвратить обрушение почвы.

Гидробурение весьма не эффективный метод, поскольку максимальная глубина скважины не будет превышать отметку в 15 метров, па диаметр при этом составит от 5 до 30 сантиметров.

- Шнековое бурение – считается на сегодняшний день наиболее эффективным способом бурения скважин для питьевой воды, поскольку специальный бур и винтовые лопасти позволяют не только разрушать каменистую и глинистую породу, но еще и выводить ее на поверхность без необходимости менять патрон. Даже геологи используют такой тип бурения для того, чтобы разведать породу, которая залегает глубоко под землей. Но если вовремя не установить обсадные гильзы, то грунт может осыпаться в скважину и все придется начинать с самого начала. Гильзы забиваются при помощи мощных установок, которые при этом не повреждают резьбу, а вода подается наружу при помощи вакуумного насоса глубинной конструкции.

- Бурение под названием Абиссинский колодец имеет целый ряд преимуществ. Качество воды будет наиболее высоким даже в том случае, что скорость напора будет составлять порядка 30 литров в минуту. Такой колодец можно соорудить даже в своем подвале, что существенно облегчит подачу воды в дом.

Поэтому каждый человек выбирает тот метод, который подходит для его участка лучше всего.

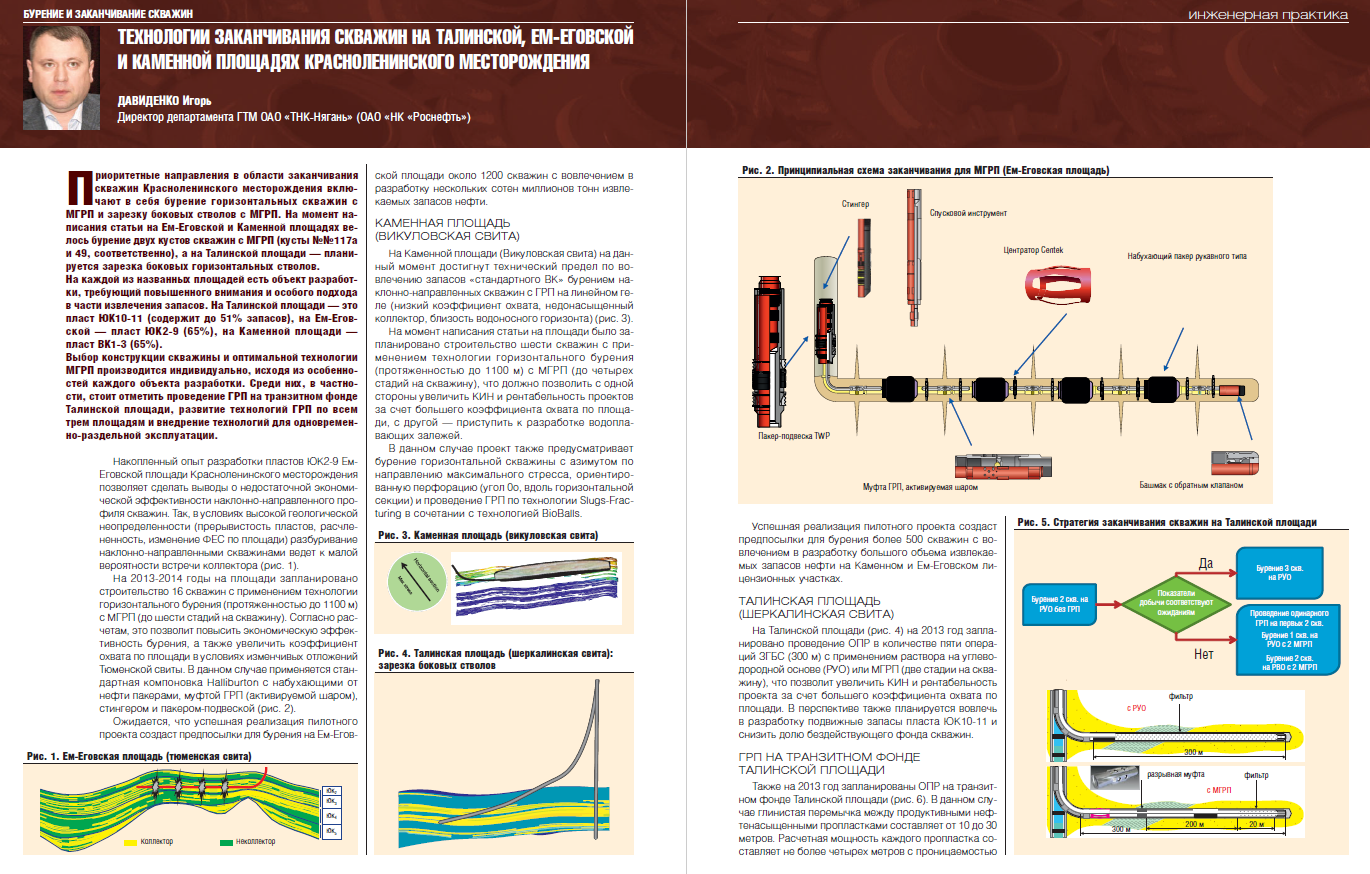

КАМЕННАЯ ПЛОЩАДЬ (ВИКУЛОВСКАЯ СВИТА)

На Каменной площади (Викуловская свита) на данный момент достигнут технический предел по вовлечению запасов «стандартного ВК» бурением наклонно-направленных скважин с ГРП на линейном геле (низкий коэффициент охвата, недонасыщенный коллектор, близость водоносного горизонта) (рис. 3). На момент написания статьи на площади было запланировано строительство шести скважин с применением технологии горизонтального бурения (протяженностью до 1100 м) с МГРП (до четырех стадий на скважину), что должно позволить с одной стороны увеличить КИН и рентабельность проектов за счет большего коэффициента охвата по площади, с другой — приступить к разработке водоплавающих залежей.

В данном случае проект также предусматривает бурение горизонтальной скважины с азимутом по направлению максимального стресса, ориентированную перфорацию (угол 0о, вдоль горизонтальной секции) и проведение ГРП по технологии Slugs-Fracturing в сочетании с технологией BioBalls.

Успешная реализация пилотного проекта создаст предпосылки для бурения более 500 скважин с вовлечением в разработку большого объема извлекаемых запасов нефти на Каменном и Ем-Еговском лицензионных участках.

Рис. 4. Талинская площадь (шеркалинская свита): зарезка боковых стволовРис. 5. Стратегия заканчивания скважин на Талинской площадиРис. 6. ГРП на транзитном фонде Талинской площади (тюменская свита): применение технологии BioBalls

Основные методы заканчивания скважин

Заканчивание скважин является важным этапом буровых работ и включает в себя ряд процедур, которые позволяют обеспечить надежность и стабильность работы скважины. Основные методы заканчивания скважин включают:

- Установка обсадной колонны. Обсадная колонна — это конструкция, устанавливаемая внутри скважины для укрепления стенок и предотвращения обрушения. Она обеспечивает защиту от проникновения посторонних веществ и поддерживает интегритет скважины.

- Установка фильтрационной колонны. Фильтрационная колонна — это сетчатая конструкция, устанавливаемая внутри скважины для предотвращения попадания песка и других нежелательных примесей в добываемую жидкость. Она обеспечивает хорошую проницаемость скважинной трубы.

- Заполнение пространства между обсадной и фильтрационной колоннами специальным раствором. Это позволяет защитить скважину от проникновения воды, песка и других примесей.

- Установка цементного затвора. Цементный затвор — это состав, который вливается в пространство между обсадной колонной и стенками скважины. Он предотвращает проникновение газов и жидкостей из нижележащих пластов.

- Установка обсадного фильтра. Обсадный фильтр — это специальная проницаемая конструкция, устанавливаемая в нижней части скважины. Он позволяет питательным веществам проникать в скважину, одновременно предотвращая попадание песка и других примесей.

Применение этих методов позволяет создать надежную, стабильную и безопасную скважину, которая способна эффективно работать на протяжении длительного времени.

Установки для полного комплекса спуска внутрискважинного оборудования

Мы предлагаем установки, которые обеспечат полный комплекс спуска внутрискважинного оборудования. Кроме этого, мы готовы предложить готовые пакеты решений для проведения гидроразрыва пласта и обслуживанию скважин.

Немаловажную роль при выполнении этих операций играет система централизованного управления всеми проводимыми процессами. Мы самостоятельно разрабатываем программное обеспечение для наших установок, учитывая все потребности современной нефтегазовой отрасли. Системы управления и контроля осуществляют сбор и анализ данных на всех этапах спуска и установки внутрискважинного оборудования. Это заметно упрощает процесс заканчивания скважин, вплоть до автономного выполнения некоторых операций.

Благодаря таким решениям, сокращаются расходы на заканчивание скважин, экономя общий бюджет на подготовку месторождения. Наши установки полностью готовы для работы на буровых площадках и не требуют дополнительной подготовки к спуску внутрискважинного оборудования. Все модификации выпускаются на самоходном шасси или монтируются на рамы прицепов. Комплектация установок всегда согласовывается с Заказчиком, поэтому всегда можно подобрать оптимальные решения в зависимости от разработанного проекта заканчивания скважины.

Инженерный опыт и внедрение инновационных технологий, позволяет нашим установкам выполнить спуск внутрискважинного оборудования на проектную глубину с гарантией безопасности и сохранения целостности.

Как определяется способ заканчивания скважины

При строительстве и заканчивании скважин необходимо учитывать все сопутствующие факторы, от которых будет зависеть эффективность добычи. В частности, основополагающими моментами считаются:

- Толщина нефтеносного пласта;

- Однородность породы;

- Трещины: их наличие и расположение;

- Проницаемость продуктивного пласта;

- Наличие непроницаемых преград на пути движения флюида.

Ориентируясь на общие характеристики скважины, определяется и метод её заканчивания, необходимость проведения тех или иных операций, выбор внутрискважинного оборудования. Здесь учитывается устойчивость ствола, точка входа в продуктивный пласт и необходимость проведения пилотного ствола. Основываясь на перечисленных признаках, составляется проект заканчивания скважины.

Способ заканчивания может различаться по назначению скважины и географическим особенностям месторождения. В первом случае, имеются ввиду нагнетательные или фонтанные скважины, механизированный способ добычи или искусственный лифт. Во втором, учитывается вид скважины: вертикальный, горизонтальный, наклоннонаправленный.

Технология заканчивания подбирается в точном соответствии с характеристиками залежи и спецификой разработки месторождения

Всегда принимается во внимание необходимость проведения текущего и капитального ремонта или сопутствующих работ. В целом, конструкция самой скважины во многом зависит от схемы заканчивания. Способов заканчивания скважин довольно много, но среди возможных вариантов можно выделить 2 основных:

Способов заканчивания скважин довольно много, но среди возможных вариантов можно выделить 2 основных:

- Открытый забой. Преимущества такой схемы обусловлены минимальными финансовыми затратами и относительной простотой конструкции. Кроме этого, здесь можно отметить возможность радиального притока флюида и высокую гидродинамику.

- Закрытый забой. Такая технология применяется на большинстве нефтегазовых месторождений и идеально подходит для заканчивания неоднородных коллекторов. К преимуществам можно отнести высокую герметичность и защищённость от обвалов.

Самая распространённая классификация скважин

Если учитывать направление, назначение и глубину бурения, а также виды проходимых пород, можно выделить следующие типы скважин на воду:

- Абиссинский колодец

- Скважина на песок;

- Артезианская скважина (на известняк):

- Промышленная скважина.

Рассмотрим их более подробно.

Песчаная

Схема устройства песчаной скважины

Это самый популярный источник питьевой воды. Бурение её производится шнековым методом, в результате чего открывается верхний водоносный пласт, который обычно залегает на глубине 20-30 метров.

Какой должна быть песчаная скважина? Это труба, зачастую с диаметром в 10 см. На её конце (в крупнозернистом песке) монтируется фильтр в виде перфорационной трубки с латунной либо стальной обмоткой. Подобное обустройство способствует добыванию за час до 1 м3 – оптимальные объёмы водоснабжения для дачи.

Песчаные «колодцы» обладают следующей конструкцией:

- Специальный гусак возле устья;

- Кессон;

- Грунт насосный;

- Глина (посредине слоя располагается зеркало воды);

- Песок (между песком и глиной устанавливают фильтр):

- Ещё один слой глины (водоупорное дно).

Глубина песчаных источников, зачастую, находится в пределах 10-50 метров. Они обладают следующими положительными качествами:

- Минимальные сроки бурения. Как правило, уже после двух дней можно приступать к обустройству водопровода.

- Простота эксплуатации и достойное качество воды.

- Небольшой уровень затрат на организацию (к примеру, если сравнить с артезианской скважиной).

- Отсутствие необходимости получения каких-либо особых разрешений.

Тем не менее, песчаная скважина имеет и некоторые недостатки:

- Средние сроки эксплуатации – 5-7 лет, срок службы с непрерывным использованием редко превышает 15-летний рубеж.

- Угроза загрязнений в случае близкого расположения канализации.

- Эксплуатация зависит от погодных условий, поскольку не исключено возможное загрязнение осадочными и грунтовыми водами.

- Частое заиливание. Требует применения мощных фильтров и частой чистки системы.

Абиссинский колодец

Пример устройства абиссинского колодца

Речь идёт о сооружении, которое защищает источник от верхних вод и загрязнений в виде пыли, грязи и различного мусора. Абиссинский колодец позволяет добывать мягкую воду, не обогащённую повышенным количеством солей и минералов. Данный колодец создают из скважины на песок, углубляя её на 15-30 м, путём применения шнекового способа. Срок службы при постоянной эксплуатации – около 15 лет.

Артезианская

Схема устройства ствола артезианской скважины

Характерная черта артезианской скважины – её большая глубина. Определить данный показатель поможет слой известняка, в который и должна проникнуть обсадная колонна. Известняк с пористой структурой – фильтр природного происхождения, который ликвидирует многие химические элементы и болезнетворные бактерии. Чем выше глубина залегания породы, тем больше в воде будет минеральных солей.

Глубинные источники имеют максимальное количество положительных отзывов благодаря своим положительным характеристикам:

- Длительная эксплуатация (как правило, от 30 до 50 лет).

- Высокая производительность. Водоотдача может достигать 4 м3/час.

- Отличное функционирование не зависимо от погодных условий.

- Более того, артезианские источники не заиливаются.

Артезианскую скважину можно легко определить по её специфическому строению:

На половине первого участка расположено «зеркало» — статический уровень воды

- Характерное колебание ширины по всей длине скважины. По достижении известнякового слоя диаметр равняется 13,3 см, следующий участок имеет показатель – 11,4 см, а самый последний сегмент (уровень фильтрового отстойника) – 9,3 см.

- По первому участку устанавливают металлическую обсадную колонну. Она защищает стены от осыпания, исключает попадание в источник грунтовых вод и мусора.

- На половине первого участка расположено «зеркало» — статический уровень воды.

- Известняк находится после слоев песка и глины. Там же начинается второй сегмент. Он защищён перфорированным волокном.

- В известняке расположен водоносный слой, который и поставляет питьевую воду.

- На последней части (фильтровом отстойнике) полностью отсутствует защита.

Промышленная

Скважины промышленного типа имеют высокую отдачу (не менее 100 м3/час). Используют их для водоснабжения больших предприятий и различных комплексов. В структуре присутствует несколько обсадных колонн, диаметром не менее 21,9 см. Глубина источника – 300-1000 метров, но её значение может быть и выше. Длительность бурения – до 15 дней.