Классификация сварочных электродов

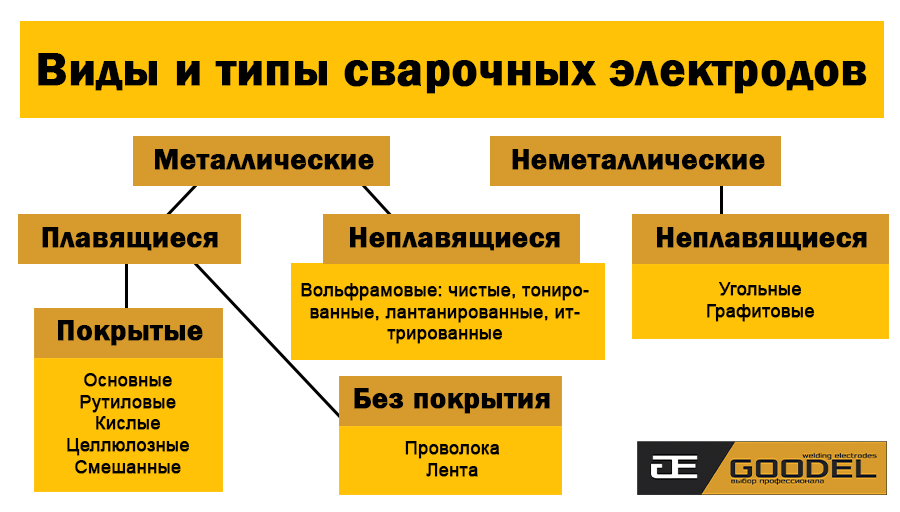

Благодаря тому, что сейчас производится огромная масса их разновидностей, единую классификацию сделать достаточно сложно, поэтому, можно вывести основные параметры, по которым и определяют отличия. Стоит отдельно выделить:

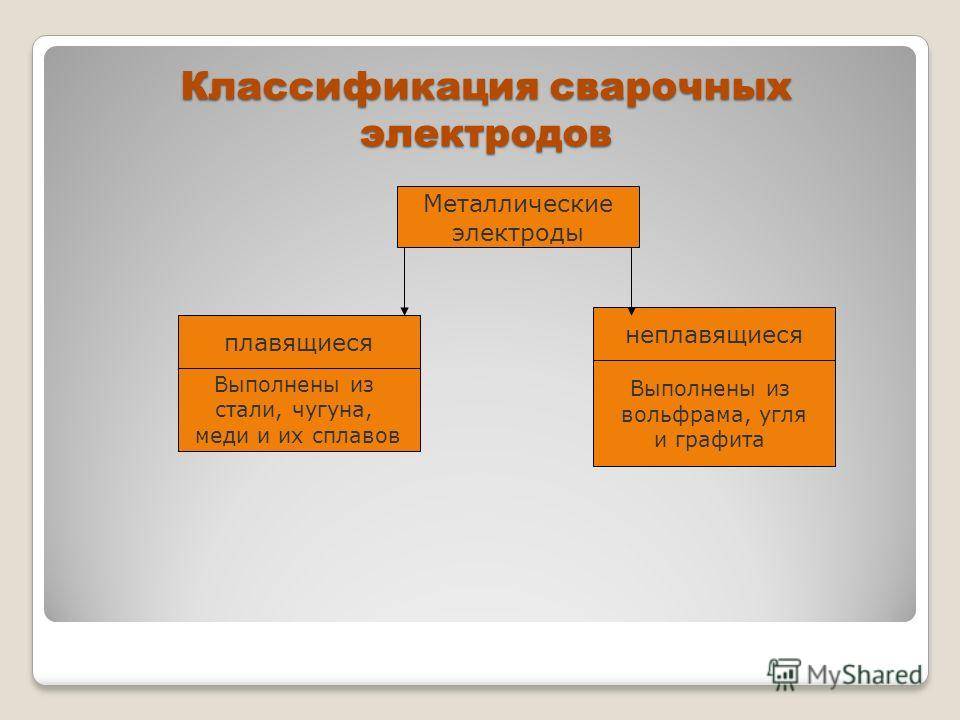

- неметаллические, к которым относятся только неплавкие электроды из угля или графита;

- Металлические неплавящиеся, такие как итророванные, лантанированные, торированные и самые распространенные – вольфрамовые;

- Металлические плавящиеся без покрытия, которые зачастую выглядят как обыкновенная длинная проволока, сейчас применяются редко и в основном для сварки в защитных газах, которые и компенсируют недостаток покрытия;

- Металлические плавящиеся с покрытием – самый распространенный тип. Сюда относятся чугунные, стальные, медные, бронзовые, алюминиевые, нержавеющие и прочие сварочные электроды.

Стальные являются особенно большим ответвлением, благодаря наличию множества подвидов с разнообразными легирующими свойствами. По распространенности с ними могут сравниться только чугунные, у которых не так много видов, но которые широко используются в промышленности. Среди видов покрытия также имеется большое разнообразие, так что все это заслуживает отдельной квалификации.

Виды сварочных электродов

Условия использования

Работа со сварочными продуктами обусловлена соблюдением некоторых правил. Одним из первых является целостность стержней.

Коробка с электродами не должна быть разрушена, весовые данные должны совпадать с этикеткой на упаковке, а шлаковый слой легко отставать от шва.

Не допускается попадание в контейнер воды, другой влаги, которая приводит к ухудшению сварочных операций за счет сырого покрытия. В случае отсыревания продукта, его следует высушить в специализированной печи не менее 60 мин. при температуре 260° C.

После термообработки электроды необходимо тщательно упаковать для предотвращения последующего увлажнения. Стержни повторно сушить не рекомендуется вследствие потери ими технологических свойств.

Остатки влаги могут сказаться негативным образом на качестве валика, привести к сильному разбрызгиванию плавящегося металла.

Образование углублений, трещин и раковин так же является следствием намокания. В работу не допускаются погнутые стержни, имеющие поврежденную обмазку.

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой

Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением»

Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Расчет потребного количества

Расход электродов для выполнения сварочных работ определяется с помощью коэффициента наплавки, который отличается у каждой марки электродов. Его можно посмотреть на упаковке.

Коэффициент наплавки для наиболее популярных марок:

- АНО-6 и АНО-27 – 1,65;

- УОНИ-13/45 и АНО-13 – 1,6;

- АНО-24 и АНО-34, УОНИ-13/55 – 1,7;

- ОЗС-18 – 1,5.

Расчетная формула выглядит так: Н = М х Красх, кг, где:

- М – масса металла, кг;

- Красх – коэффициент расхода данных электродов.

Рассчитать количество электродов для сварки еще можно по толщине листа и типу сварного шва, используя коэффициент из таблицы.

Рисунок 13 — Толщина листа и тип сварного шва

Расчетное значение имеет погрешности, поэтому закупать электроды следует с небольшим запасом – 5–7% на брак и непредвиденные ситуации. На расход влияет и способ сварки. Потери при ручной сварке составляют 5%, а при использовании сварочных автоматов и полуавтоматов – 3%.

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями

Стоит учитывать, что качество расходного материала может существенно отличаться

Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

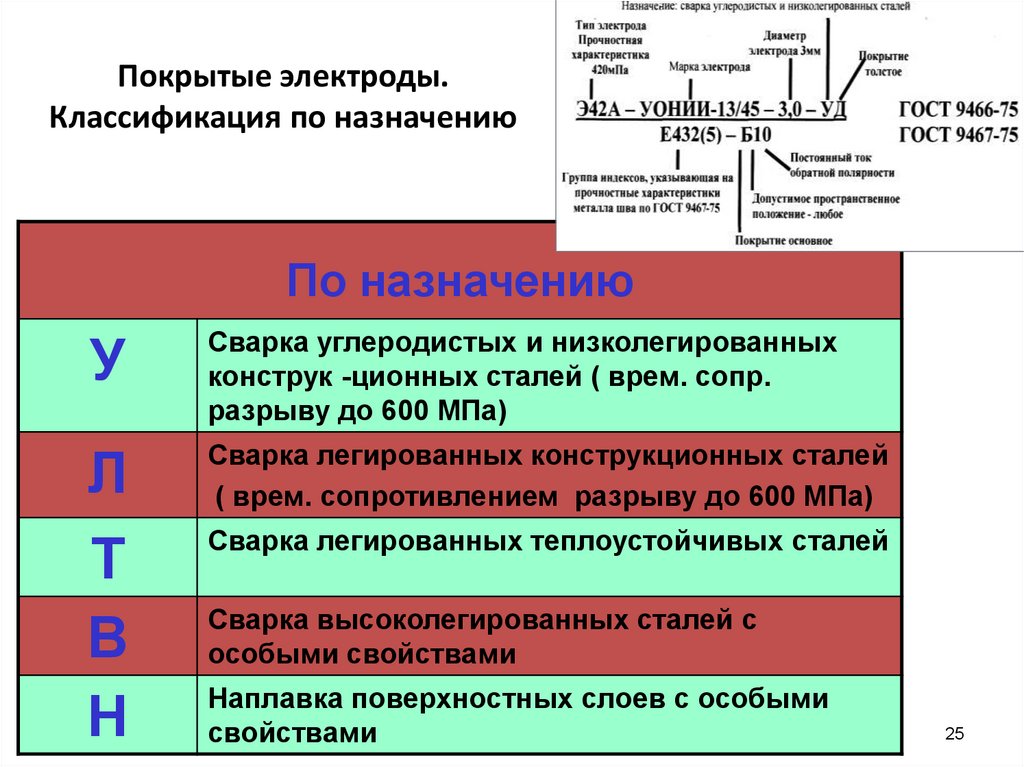

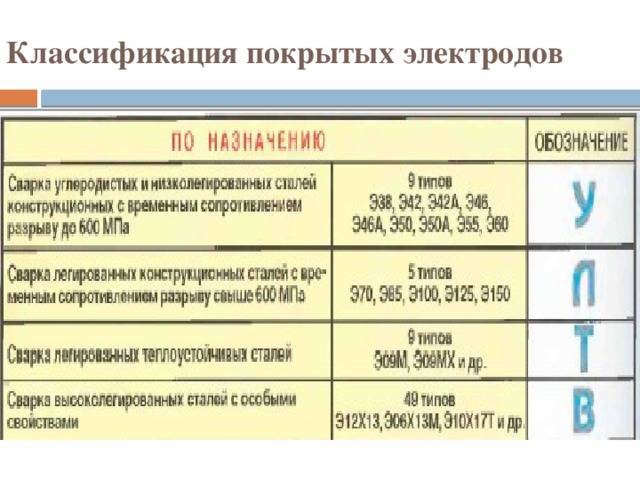

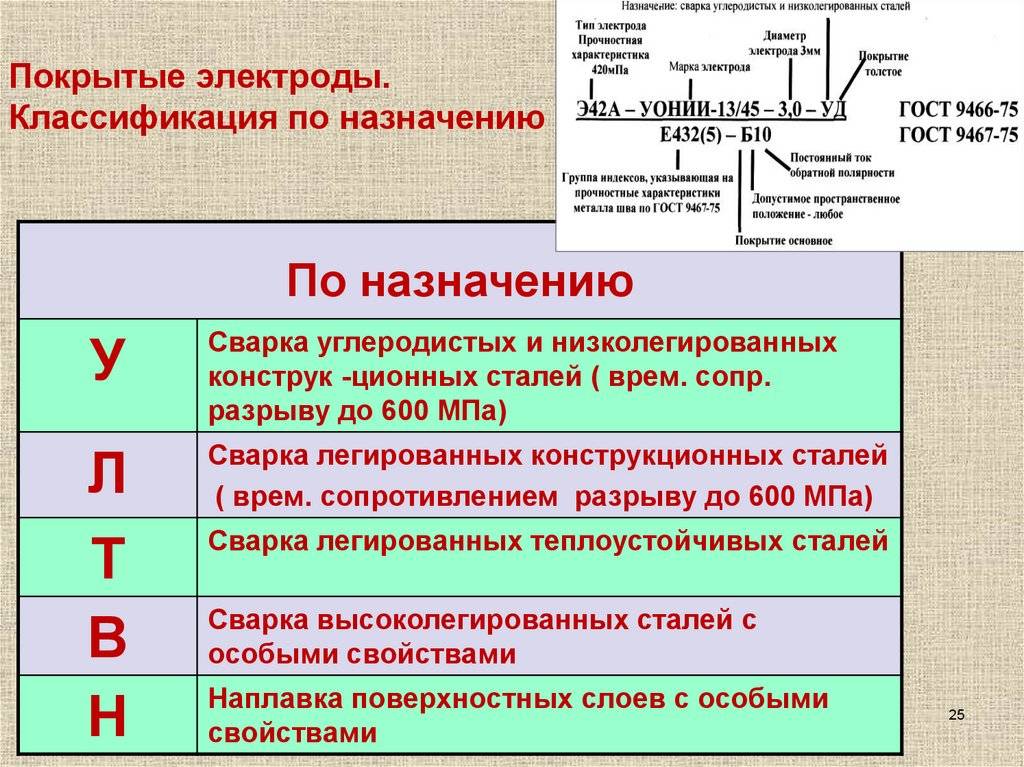

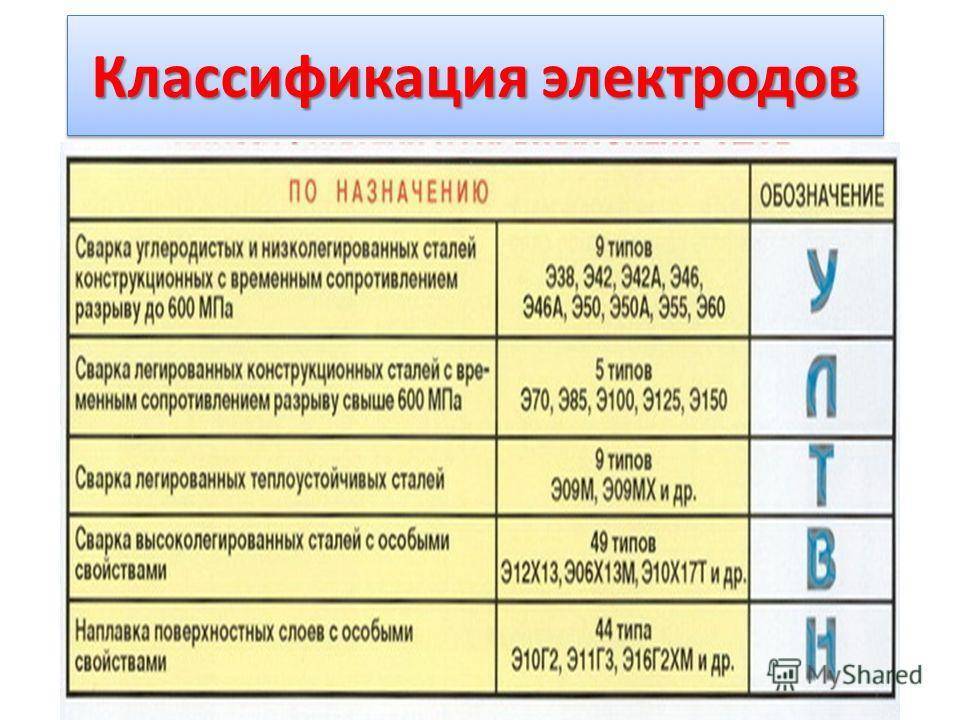

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

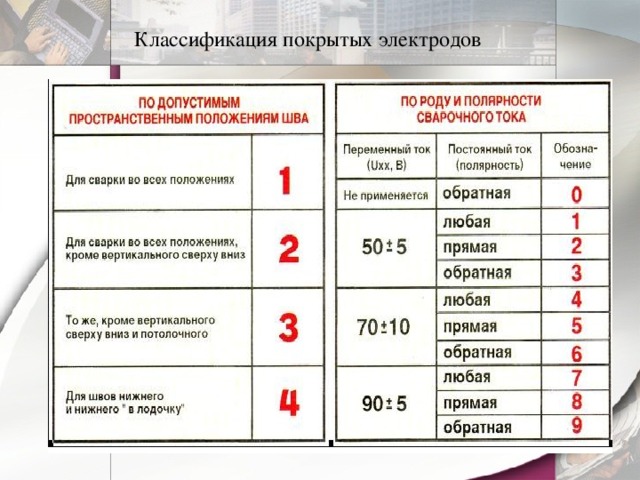

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

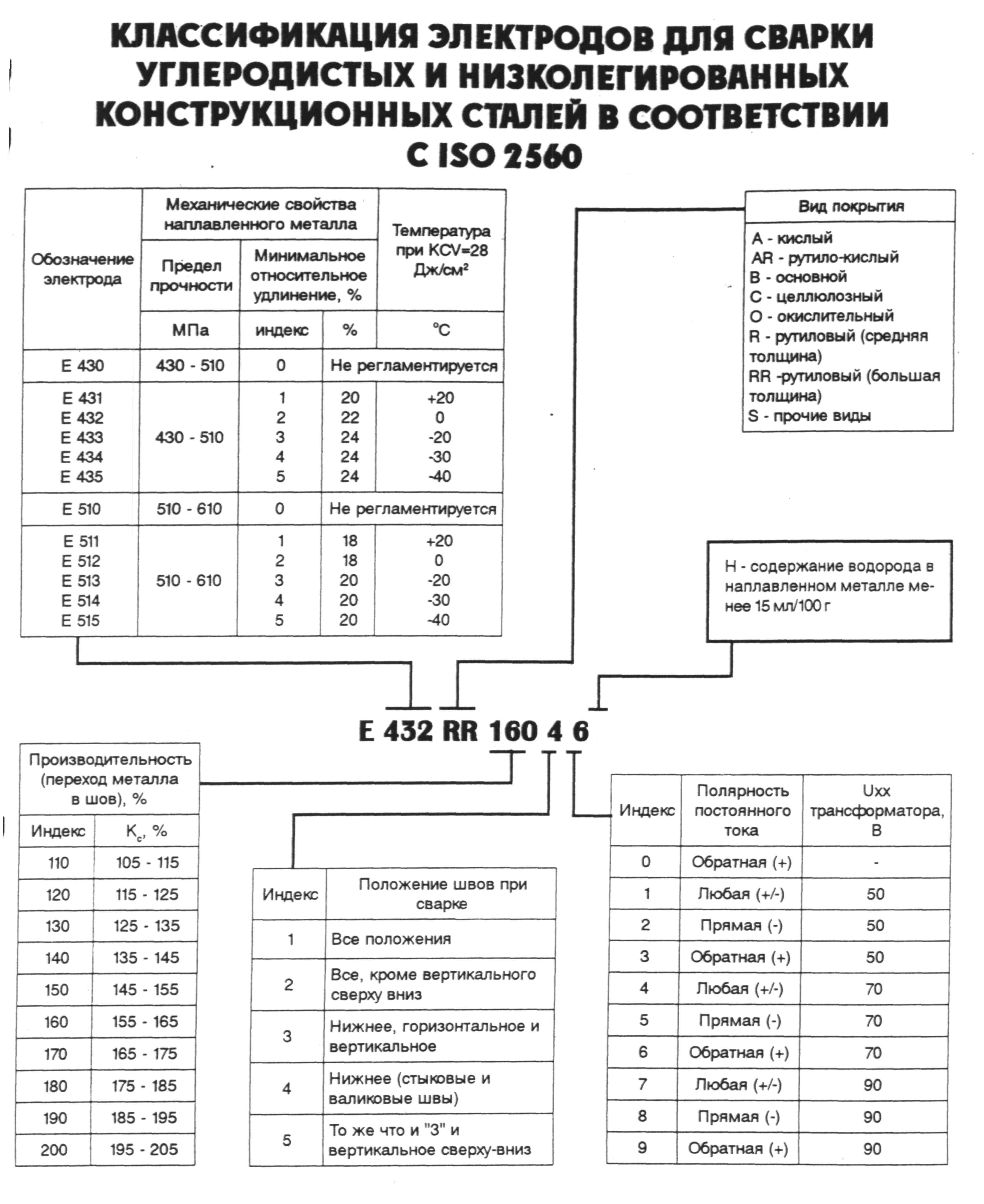

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Сварочно-технологические свойства электродов ГОСТ 9466

Сварочно-технологические свойства электродов должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- металле шва не должно быть трещин, надрывов и поверхностных пор;

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в стандарте

При проверке сварочно-технологических свойств электродов выполняют сварку одного одностороннего таврового образца и одного двухстороннего. Вместо одностороннего таврового образца, если оговорено в ТУ на электроды, выполняют трубный стыковой образец. Односторонний тавровый образец разрушают для контроля наличия внутренних дефектов. Трубный образец подвергают радиографическому контролю или послойной обработке. На двусторонних тавровых образцах проверяют склонность швов к образованию трещин.

Сварку угловых швов тавровых образцов производят за один проход

При получении неудовлетворительных результатов проверки поп. 4.6 стандарта, а также по п. 4.7 стандарта в части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию

При получении неудовлетворительных результатов проверки по п. 4.7 стандарта в части содержания влаги в покрытии или по п. 4.8 стандарта в части размеров и количества пор (п. 3.12), выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей.

При получении неудовлетворительных результатов проверки по п. 4.8 стандарта в части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат.

Результаты повторной проверки являются окончательными.

Прокалка сварочных электродов

Прокалка производится для уменьшения содержания влаги в покрытии и, как следствие, снижения количества водорода в наплавленном металле, а так же для улучшения сварочно-технологических свойств .

Режим прокалки указывается на этикетке (коробке)

Режим прокалки включает: температуру прокалки, время выдержки. Температура прокалки электродов с основным видом покрытия должна быть не менее 340 С

Срок хранения прокаленных электродов в обычных условиях (температура не ниже +15С и влажность не более 60%) не более 5 суток, в термо шкафах при температуре 80-115 С срок хранения не ограничен.

Количество прокалок не более 3-х раз.

Нарушение режимов прокалки и сроков хранения приведет к появлению пор и снижению ударной вязкости металла сварных швов.

Маркировка электродных расходников

Каждая классификация предусматривает свое обозначение вида электрода. Так, способ направления подачи маркируется цифрами от 1 до 4: соответственно, от универсальных расходников до изделий, применяемых по методу направления «в лодочку». Буквенные обозначения используются для указания толщины сварочной проволоки и вид покрытия. Например, кислотные напыления имеют обозначение А, основные – Б, а рутиловые – Р. Маркировку видов электродов по толщине покрытия можно представить так:

- Тонкий слой – М.

- Средняя толщина – С.

- Толстые покрытия – Д.

- Сверхтолстые модели – Г.

На рынке каждый электрод представлен с полной маркировкой характеристик, а также указанием типоразмера и целевого назначения.

Правила хранения

А Вам приходилось пользоваться сварочным аппаратом?

Было дело!Не довелось

Основная проблема, с которой сталкиваются при хранении — высокая влажность воздуха. Обмазка электродов быстро впитывает в себя влагу, в результате работать таким присадочным материалом становится невозможно. Единственный способ исправить положение — прокалить сварочные электроды.

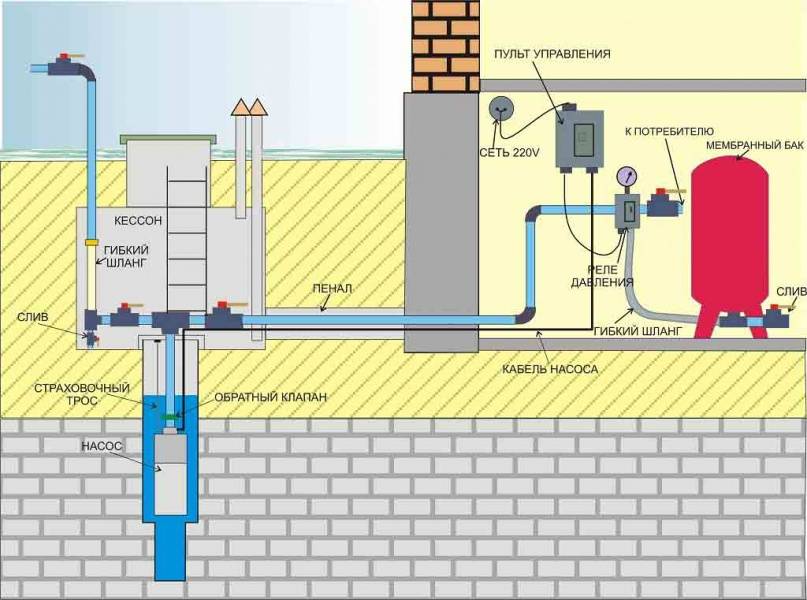

Для этого существуют специальные печи или портативные пеналы с нагревательными элементами. В домашних условиях упаковки рекомендуется хранить в открытом виде (без полиэтилена) при температуре 20-22 градуса, относительной влажности 40-50%.

Влажные электроды могут стать причиной проявления пор на поверхности и внутри шва, также будет наблюдаться повышение разбрызгивания металла.

Для правильного выбора сварочных электродов нужно хорошо понимать, с каким сплавом нужно работать.

Также следует тщательно подготовить саму присадку и свариваемые поверхности к операции:

- Убрать грязь, ржавчину.

- Прокалить электроды.

- Настроить правильно сварочный ток.

При соблюдении технологии, можно рассчитывать на получение швов с заданными производителем электродов характеристиками.

- Какой бензин использовать для бензопилы? Как разводить?

- Как выбрать генератор для дачи. Основные критерии и обзор лучших моделей

- Насосная станция для дачи. Как выбрать? Обзор моделей

Производители сварочных электродов

Ниже, представлена тройка лучших производителей сварочных, покрытых электродов России:

- НПП «Сварка Евразии». За более, чем 70 летнюю историю компания успела освоить полный цикл производства электродов и на данный момент выпускает все виды электродов – плавящиеся, сварочные, для легированных сталей и многие другие.

- ЗАО «Электродный завод». Производитель славится своими изделиями, поставляющимися на крупнейшие машиностроительные заводы страны, также компания выпускает продукцию и для рядового потребителя. Профессиональные сварщики отмечают удобство работы и качество продукции данной компании.

- ООО «НПО Спецэлектрод». Изделия этой фирмы это более 50 различных марок потребительских стержней толщиной до 6мм. Также производство принимает индивидуальные заказы.

Не стоит забывать и про мировых лидеров, тройка лучших:

- Esab – компания с вековой историей и продукцией, признанной лучшей в мире. Эти Шведские электроды знают на всех континентах как самые качественные.

- Kobe Steel – Японская компания, получившая популярность за счет поставок их продукции нефтедобывающим предприятиям.

- Klöckner & Co SE – немецкая компания, производящая сталь и расходные материалы для сварочных работ. Электроды для сварки данной фирмы очень популярны и широко используются в России.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

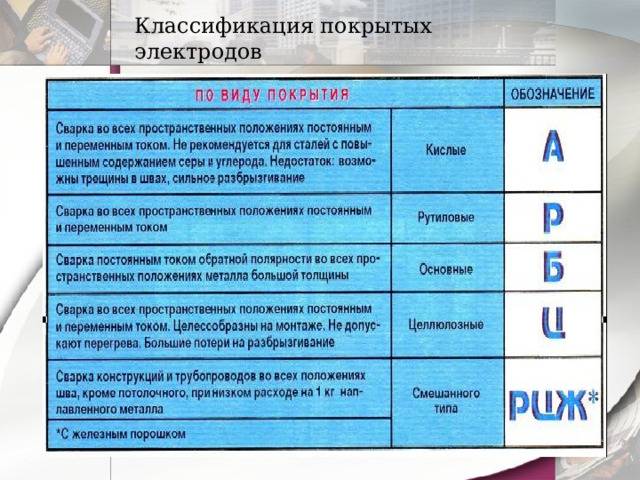

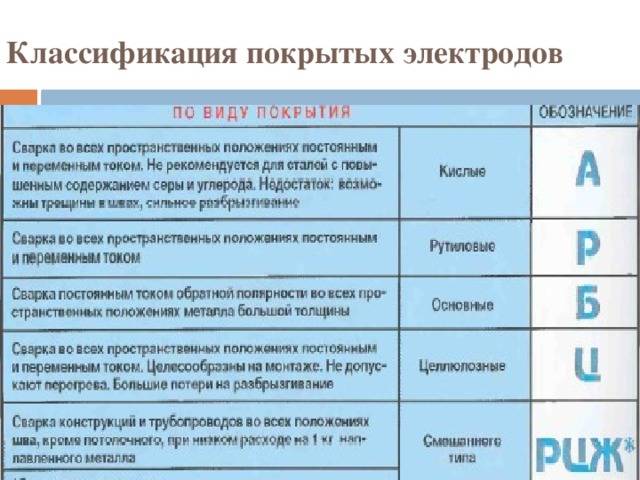

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Назначение

Электроды применяют в электродуговой сварке. Благодаря им образуется электрическая разрядная дуга, расплавляющая металл. От качества электродов во многом зависит стабильность дуги, а их состав влияет на прочность и другие важные характеристики шва.

Как обычные, так и универсальные электроды, относящиеся к категории самых лучших образцов, должны быть способны:

- поддерживать стабильную дугу при сварке;

- обеспечивать получение сварочного шва требуемого химического состава;

- равномерно расплавляться (это относится к стержню и покрытию);

- создавать условия для снижения уровня разбрызгивания металла и повышения эффективности сварочных работ;

- обеспечивать лёгкость отделения шлака и гарантированную прочность соединений;

- сохранять в процессе сварки степень токсичности на допустимом уровне.

Для того чтобы правильно выбрать подходящий для каждого конкретного случая электрод, сварщик должен быть знаком с их классификацией, производимой в соответствии с назначением, химическим составом покрытия и способом изготовления.

Виды электродов в группе неметаллических и металлических изделий

Как и упоминалось выше, элементы для создания сварочных швов могут быть как плавящиеся, так и плавящиеся. Первые имеют одну особенность, за счет которой они или вовсе не плавятся или же плавятся крайне незначительно. Это обусловлено тем, что их материал не участвует в образовании сварочного шва и соответственно не наплавляется.

Вторые примечательны тем, что сердечник электрода расплавляется одновременно с непосредственно кромкой соединяемого материала. За счет этого процесса формируется сварочный шов. Они имеют свою подгруппу классификаций:

вольфрамовые изделия;

«Чистые» электроды, которые в большинстве случаев применяются исключительно для инверторной сварки – TIG. Температурный режим, при котором изделия начинают плавиться находится на отметке 3410 градусов, именно поэтому материал является тугоплавким.

наименования, произведенные из тория;

По своей основе является вышеупомянутым, но имеет небольшую часть тория-232 в объеме до 2,2% включительно. Отличается минимальным расходом, повышенной устойчивостью к коррозийному и температурному воздействию. Наиболее часто такие электроды задействуют в автоматизированных сварочных системах.

иттрирванные;

Основная часть – вольфрам, однако для расширения функциональных возможностей в него добавляют окись иттрия, который обозначается Y203. Могут быть как с покрытием, так и изготовляться без покрытия. Последние имеют вид безразрывной проволоки. Такие элементы широко применяют для ММА-сварки.

Как научиться варить

Чтобы научиться обращаться с электродами с нуля, надо постоянно практиковаться в сварке. Процесс несложный, но требующий ловкости. Желательно посмотреть, как это делает специалист, не забыв применить защитные очки.

Надо так взяться за держатель, чтобы обеспечить хороший обзор рабочего места. После этого стержень наклоняется под углом 30 градусов к плоскости детали, а затем делается чиркающее движение об неё, после которого должна зажечься дуга. Сразу вслед за этим электрод максимально приближается к заготовке, так, чтобы обмазочное покрытие коснулось свариваемой поверхности.

Далее, следует дождаться появления в зоне сварки красного пятна, которое образуется в результате расплавления обмазки (флюса). Через какое-то время (примерно через 2-3 секунды) в центре красного образования начнёт проявляться оранжевое пятнышко с большей яркостью и постоянно дрожащей по краям мелкой рябью.

В этой точке расплавленный металл формируется в каплю, дрожащую из-за воздействия электрического тока и высоких температур. Специалисты называют эту каплю сварочной ванной, то есть местом, где плавится металл и образуется шов.

После появления ванны останется лишь плавно сдвигать эту зону по направлению предполагаемого соединения. Так постепенно образуется шов. Умение варить открывает широкие возможности для строительства и творчества. Ведь сварка помогает создавать оригинальные и прочные конструкции.

Выбираем комплектующие высокого качества

Современное сварочное оборудование изготавливают по ГОСТу. Электроды – не исключение. Согласно нормам, стержень изготавливают из качественного материала. Последний закупается у поставщика, который предоставляет на него все сертификаты.

Говоря о покрытии комплектующих а, ручная арочная сварка требует использование электродов без дефектов, которые заметны невооружённым глазом. На них должны отсутствовать большие трещины диаметром более 2 см.

Важно то, чтобы стержень не гнулся под нагрузкой. Он должен быть устойчивым к большому весу

Соединение при этом получится прочным, без явных пор. Проверив эти моменты, у вас получится выбрать правильный сварочный стержень для своей работы.

Классификация сварочных электродов

Большое разнообразие электродов, а также принципов их классификации затрудняет разработку единой общепринятой системы классификации электродов. Марки электродов стандартами не регламентируются. Подразделение электродов на марки производится по техническим условиям и паспортам. Каждому типу электродов может соответствовать одна или несколько марок.

возможно то что электрод не относится к маркам

Все сварочные электроды можно разделить на две группы, которые в свою очередь подразделяются на подгруппы:

| Неметаллические сварочные электроды | Металлические сварочные электроды | ||

| Неплавящиеся | Неплавящиеся | Плавящиеся | |

|

| Покрытые | Непокрытые |

| Использовались на ранних стадиях развития сварочных технологий.Сейчас применяются в виде непрерывной проволоки для сварки в среде защитных газов. |

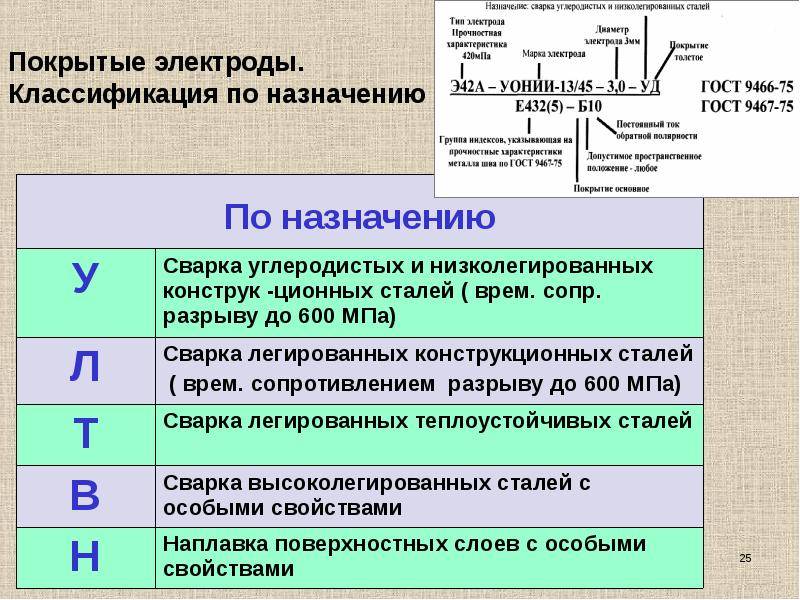

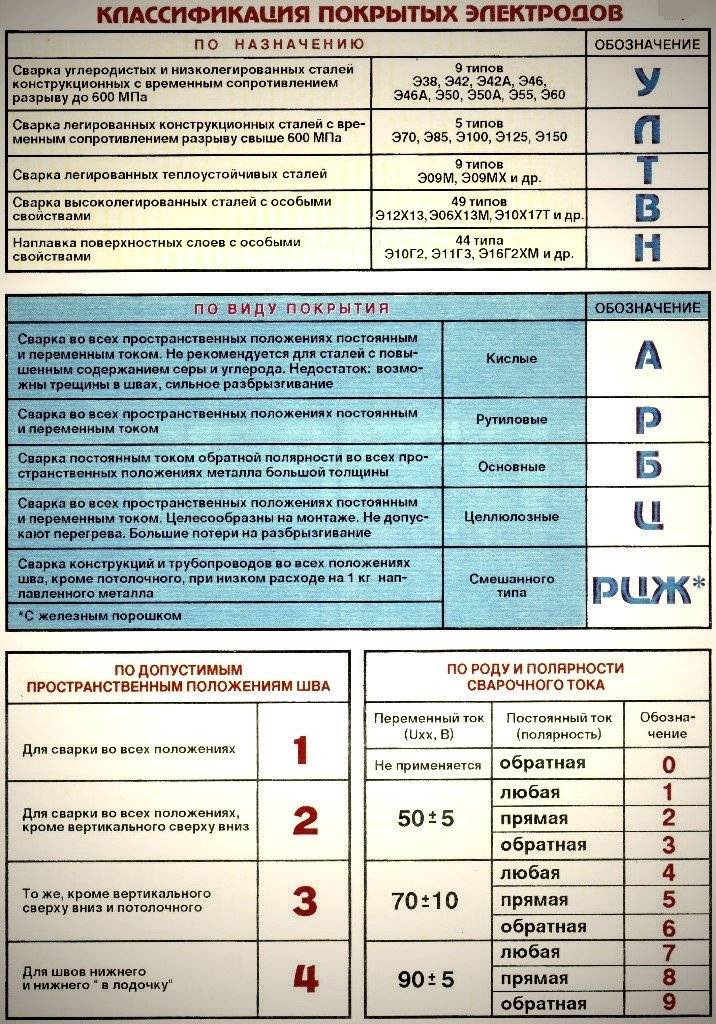

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75

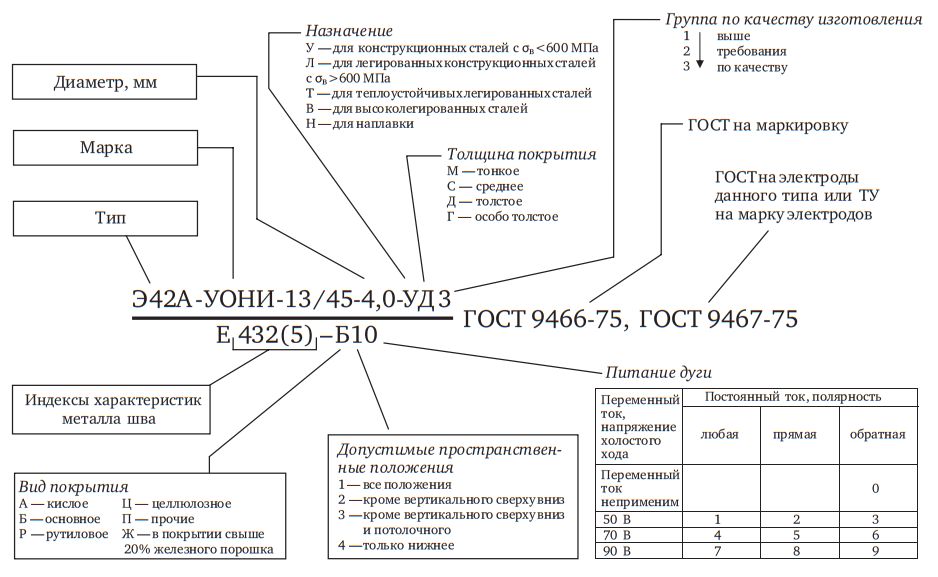

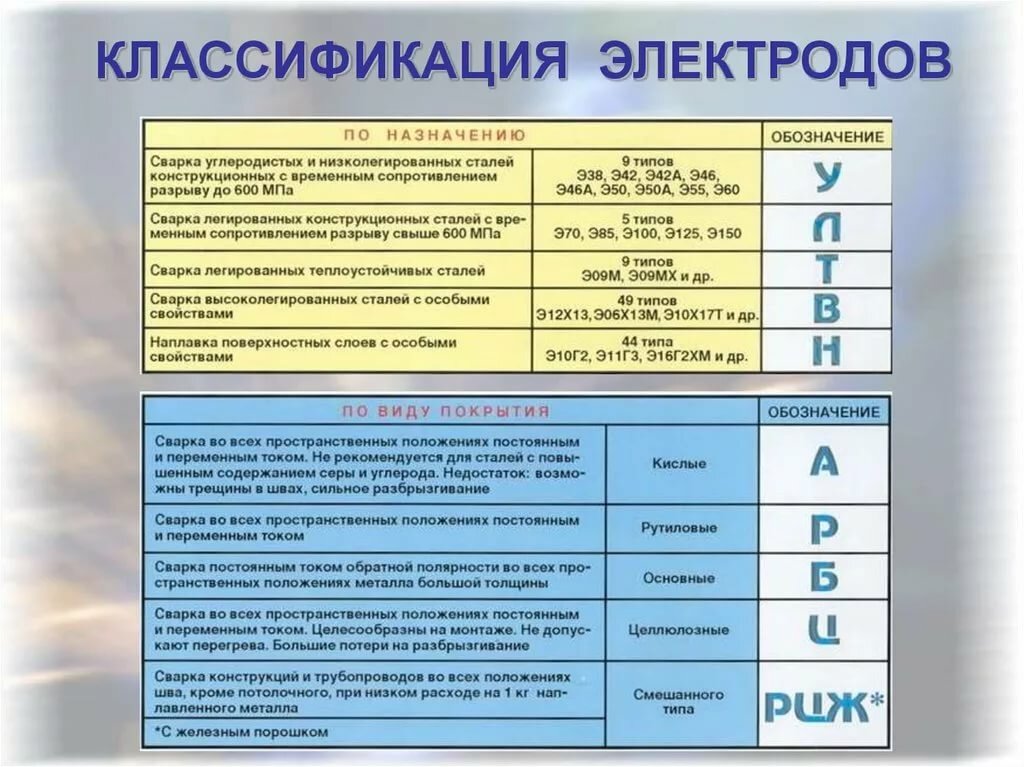

В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам.

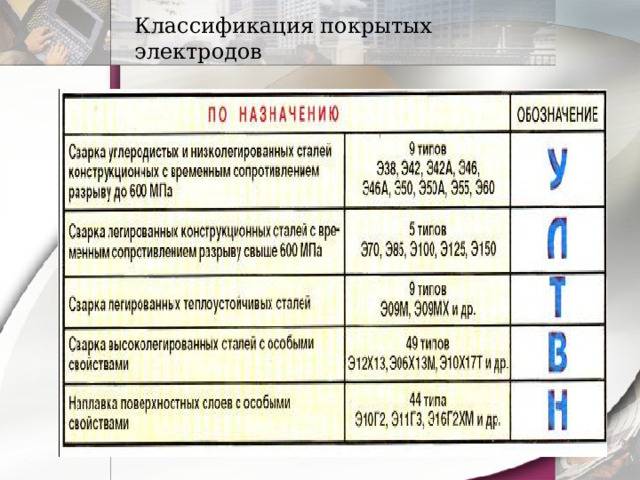

Виды электродов по назначению:

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

- для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

- для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75);

- для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-75).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла.

Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм², а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по толщине покрытия:

По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня):

- с тонким покрытием (D/d < 1,2). Обозначаются буквой М;

- со средним покрытием (D/d < 1,45). Обозначаются буквой С;

- с толстым покрытием (D/d < 1,8). Обозначаются буквой Д;

- с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

ГОСТ 9466 — 75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

Виды электродов по типу покрытия:

- с кислым покрытием (А);

- с основным покрытием (Б);

- с целлюлозным покрытием (Ц);

- с рутиловым покрытием (Р);

- с покрытием смешанного вида (с двойным буквенным обозначением);

- с прочими видами покрытий (П).

Таблица соответствия маркировок электродов по типу покрытия:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

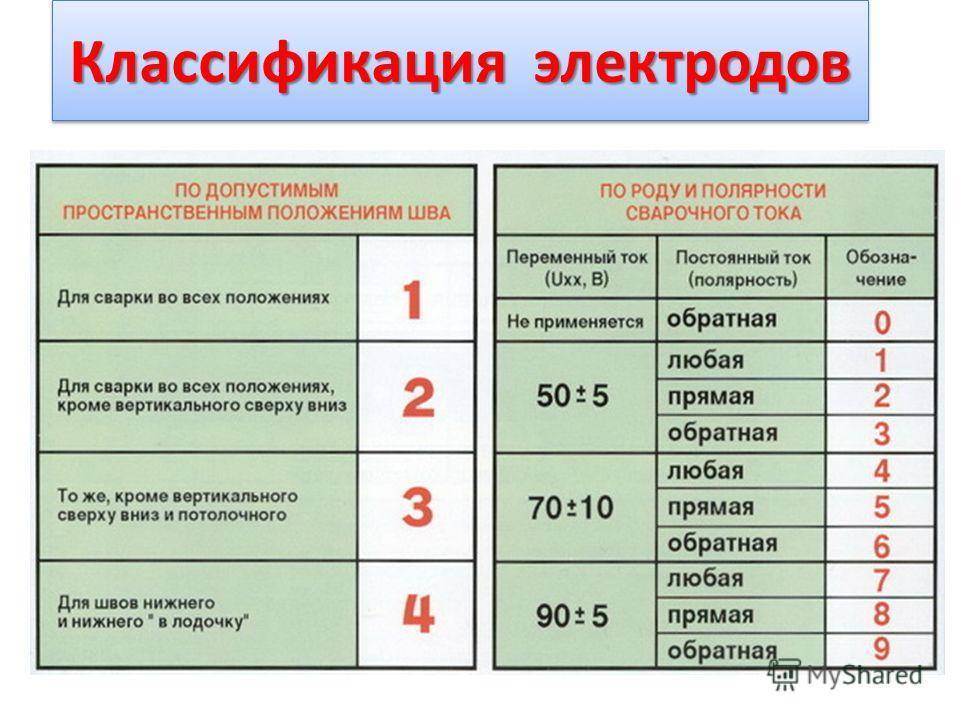

Виды электродов по допустимым пространственным положениям сварки или наплавки:

- для сварки во всех положениях с условным обозначением 1;

- для сварки во всех положениях, кроме вертикального сверху вниз — 2;

- для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

Виды электродов по роду и полярности сварочного тока:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

Цифрой 0 обозначают электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности (сварочный электрод соединяется с плюсом).

Виды электродов

Несмотря на то, что электроды тяжело поддаются классификации, есть решение этого вопроса.

Все стержни отличаются по виду материала, который лежит в их основе. Стержни могут быть разными по своему покрытию.

Основные виды электродов:

- Тающий механизм. Материал, из которых производят такие электроды – это металлы. Часто берут чугун, сталь или алюминий. Выбор связан с тем, какой материал нужно обрабатывать. Такие электроды являются и анодом, и катодом одновременно. Стержни применяют в 9 случаях из 10.

- Электроды, которые не плавятся. Для работы используют провода. Механизм изготовлен из угля, вольфрама или графитовых соединений. Ровный шов создают с проволокой. Рекомендовано работать с прямой полярностью. РД сварка подразумевает использование стержней из вольфрама. Причина этому – высокая температура плавления.

- Непокрытая конструкция. Их применяют тогда, когда нужно их связать флюсом. Он будет быстро плавиться во время работ. Не подходит для РД сварки.

- Электроды с облицовкой. Их берут в 8 случаях из 10. Такой материал при РДС помогает защитить конструкцию от негативного воздействия воздуха, сделать горение арки более стабильным и улучшить качество всех швов. Активно используют при работе полуавтомата и автоматики.

Böhler Welding DRY SYSTEM for best in class products

Product name Toggle Dropdown | Alloy type Toggle Dropdown | AWS Toggle Dropdown | EN ISO Toggle Dropdown | Link |

|---|---|---|---|---|

BÖHLER FOX EV 50 filter.0.0 | Un-alloyed filter.1.0 | E7018-1 H4 R filter.2.0 | E 42 5 B 4 2 H5 filter.3.0 | filter.4.0 |

BÖHLER FOX EV 50-W filter.0.1 | Un-alloyed filter.1.0 | E7016-1 H4 R filter.2.1 | E 42 5 B 1 2 H5 filter.3.1 | filter.4.1 |

Phoenix 120 K filter.0.2 | Un-alloyed filter.1.0 | E7018-1 filter.2.2 | E 42 5 B 3 2 H5 filter.3.2 | filter.4.2 |

Phoenix Spezial D filter.0.3 | Un-alloyed filter.1.0 | E7016 filter.2.3 | E 42 3 B 1 2 H10 filter.3.3 | filter.4.3 |

BÖHLER FOX EV 60 filter.0.4 | High strength filter.1.1 | E8018-C3 H4 R filter.2.4 | E 46 6 1Ni B 4 2 H5 filter.3.4 | filter.4.4 |

Phoenix SH V1 filter.0.5 | High strength filter.1.1 | E8018-G filter.2.5 | E 50 6 Mn1Ni B 4 2 H5 filter.3.5 | filter.4.5 |

BÖHLER FOX EV 63 filter.0.6 | High strength filter.1.1 | E8018-G H4 R filter.2.6 | E 50 4 B 4 2 H5 filter.3.6 | filter.4.6 |

BÖHLER FOX EV 65 filter.0.7 | High strength filter.1.1 | E8018-G H4 RE8018-D1 H4 R (mod.) filter.2.7 | E 55 6 1NiMo B 4 2 H5 filter.3.7 | filter.4.7 |

BÖHLER FOX EV 70 filter.0.8 | High strength filter.1.1 | E9018-G H4 R filter.2.8 | E 55 6 1NiMo B 4 2 H5 filter.3.7 | filter.4.8 |

BÖHLER FOX EV 75 filter.0.9 | High strength filter.1.1 | E10018-G H4 R filter.2.9 | E 62 6 Mn2NiCrMo B 4 2 H5 filter.3.8 | filter.4.9 |

BÖHLER FOX EV 85 filter.0.10 | High strength filter.1.1 | E11018-G H4 R filter.2.10 | E 69 6 Mn2NiCrMo B 4 2 H5 filter.3.9 | filter.4.10 |

Phoenix SH Ni 2 K 130 filter.0.11 | High strength filter.1.1 | E12018-G filter.2.11 | E 89 4 Mn2Ni1CrMo B 4 2 H5 filter.3.10 | filter.4.11 |

BÖHLER FOX 2,5 Ni filter.0.12 | High strength filter.1.1 | E8018-C1 H4 R filter.2.12 | E 46 8 2Ni B 4 2 H5 filter.3.11 | filter.4.12 |

BÖHLER FOX EV Pipe filter.0.13 | Pipeline filter.1.2 | E7016-1 filter.2.13 | E 42 4 B 1 2 filter.3.12 | filter.4.13 |

BÖHLER FOX EV 60 Pipe filter.0.14 | Pipeline filter.1.2 | E8016-G H4 R filter.2.14 | E 50 4 1Ni B 1 2 H5 filter.3.13 | filter.4.14 |

BÖHLER FOX EV 70 Pipe filter.0.15 | Pipeline filter.1.2 | E9016-G H4 R filter.2.15 | E 55 4 ZMn2NiMo B 1 2 H5 filter.3.14 | filter.4.15 |

BÖHLER FOX BVD 90 filter.0.16 | Pipeline filter.1.2 | E9018-G H4 R filter.2.8 | E 55 5 Z2Ni B 4 5 H5 filter.3.15 | filter.4.16 |

BÖHLER FOX DMO Kb filter.0.17 | Creep resistant filter.1.3 | E7018-A1 H4 filter.2.16 | E 46 5 Mo B 4 2 H5E Mo B 4 2 H5 filter.3.16 | filter.4.17 |

BÖHLER FOX DCMS Kb filter.0.18 | Creep resistant filter.1.3 | E8018-B2 H4 filter.2.17 | E CrMo1 B 4 2 H5 filter.3.17 | filter.4.18 |

BÖHLER FOX P 22 filter.0.19 | Creep resistant filter.1.3 | E9018-B3 filter.2.18 | E CrMo2 B 4 2 H5 filter.3.18 | filter.4.19 |

BÖHLER FOX P 22 (LC) filter.0.20 | Creep resistant filter.1.3 | E9018-B3L filter.2.19 | E CrMo2L B 4 2 H5 filter.3.19 | filter.4.20 |

Phoenix SH Chromo 2 KS filter.0.21 | Creep resistant filter.1.3 | E9015-B3 H4 filter.2.20 | E CrMo2 B 4 2 H5 filter.3.18 | filter.4.21 |

BÖHLER FOX C 9 MV filter.0.22 | Creep resistant filter.1.3 | E9015-B91 H4 filter.2.21 | E CrMo91 B 4 2 H5 filter.3.20 | filter.4.22 |

Thermanit Chromo 9V filter.0.23 | Creep resistant filter.1.3 | E9015-B91 H4 R filter.2.22 | E CrMo91 B 4 2 H5 filter.3.20 | filter.4.23 |

Thermanit Chromo 9V Mod filter.0.24 | Creep resistant filter.1.3 | E9015-B91 H4 R filter.2.22 | E Z CrMo91 B 4 2 H filter.3.21 | filter.4.24 |

BÖHLER FOX A 7-A filter.0.25 | High alloyed filter.1.4 | E307-16 (mod.) filter.2.23 | E Z 18 9 MnMo R 3 2 filter.3.22 | filter.4.25 |

BÖHLER FOX EAS 2-A filter.0.26 | High alloyed filter.1.4 | E308L-17 filter.2.24 | E 19 9 L R 3 2 filter.3.23 | filter.4.26 |

BÖHLER FOX CN 23/12-A filter.0.27 | High alloyed filter.1.4 | E309L-17 filter.2.25 | E 23 12 L R 3 2 filter.3.24 | filter.4.27 |

BÖHLER FOX EAS 4 M-A filter.0.28 | High alloyed filter.1.4 | E 316L-17 filter.2.26 | E 19 12 3 L R 3 2 filter.3.25 | filter.4.28 |

BÖHLER FOX FFB-A filter.0.29 | High alloyed filter.1.4 | E310-16 filter.2.27 | E 25 20 R 3 2 filter.3.26 | filter.4.29 |

BÖHLER FOX SAS 2-A filter.0.30 | High alloyed filter.1.4 | E347-17 filter.2.28 | E 19 9 Nb R 3 2 filter.3.27 | filter.4.30 |

BÖHLER FOX SAS 4-A filter.0.31 | High alloyed filter.1.4 | E318-17 filter.2.29 | E 19 12 3 Nb R 3 2 filter.3.28 | filter.4.31 |

Основные критерии выбора сварных электродов

Изделия для производства сварочных работ в первую очередь обращают внимание на его диаметр, на вид – плавящийся или неплавящийся, на полярность и род электротока, на тип покрытия и расположение шва. Выбирая сварочные электроды, необходимо учитывать форму кромки металлического листа, его марку и параметры электротока

Такой важный параметр изделий, как диаметр, определяется по толщине соединяемых материалов. Самые тонкие стержни с диаметром 0,1 см применяются при сварке током от 20 до 25 А металлических листов толщиной до 0,015 см. Изделия толщиной 0,3-0,4 см являются самыми распространенными и применяются для сварки металлов толщиной менее 0,10 см. При этом применяется ток силой не более 220 А

Выбирая сварочные электроды, необходимо учитывать форму кромки металлического листа, его марку и параметры электротока. Такой важный параметр изделий, как диаметр, определяется по толщине соединяемых материалов. Самые тонкие стержни с диаметром 0,1 см применяются при сварке током от 20 до 25 А металлических листов толщиной до 0,015 см. Изделия толщиной 0,3-0,4 см являются самыми распространенными и применяются для сварки металлов толщиной менее 0,10 см. При этом применяется ток силой не более 220 А.

Чем больше диаметр, тем мощнее применяется сварочное оборудование. Максимальный диаметр изделий составляет 1,2 см. Для реализации бытовых задач применяются 3-миллиметровые электроды. Если размер стержня менее 2 мм, электрод используют для соединения тонких листов металла.

В промышленности чаще применяется «четверка», а электроды толще 5 мм используются в строительстве, судо- и мостостроении и в других крупных отраслях.

Нержавеющую сталь и алюминий соединяют с применением вольфрамовых электродов, используя при этом переменный ток для получения более качественного шва. Изделия из углеродистой стали соединяются электродами с рутиловым покрытием.

Заключение

Наше стремительное и яркое путешествие в необъятный мир сварочных электродов подходит к концу. Мы разобрали только самые крупные и значимые вопросы, без которых невозможно выбрать действительно качественный продукт. Чтобы раскрыть все тонкости и нюансы, не хватит и десятка статей, поскольку многообразие изделий растёт с каждым годом, а мастера своего дела открывают всё больше интересных подробностей в сфере сварки.

Может, именно вы обладаете редкой и ценной информацией по данной теме? Будем рады комментариям к нашей статье. В завершение, хотим пожелать вам удачной работы и потрясающих результатов!

Без правильного подбора электродов вряд ли можно достичь успеха даже самому опытному профессионалу ФОТО: cbapka.by

Без правильного подбора электродов вряд ли можно достичь успеха даже самому опытному профессионалу ФОТО: cbapka.by

Watch this video on YouTube

Watch this video on YouTube

Предыдущая СтроительствоОсобенности монтажа сэндвич-панелей: технология, виды, инструкции

Следующая СтроительствоКак правильно варить сваркой – советы бывалого мастера

![§ 14. классификация электродов [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://zakazkolodca.ru/wp-content/uploads/9/3/5/9356f9f38c93ca533c0799d1de875e9d.jpeg)